Приложение к словарю отходов Уголь

Приложение к словарю отходов

Автор — составитель: Обухов Евгений Николаевич

Уголь

Уголь — геологические отложения черного цвета, богатые углеродом, которые образовались из остатков ископаемых растений. В каменноугольный и третичный периоды болотная растительность превратилась в торфяные поля, которые постепенно заносились осадочными материалами, и под воздействием возросшего давления и температуры образовался лигнит (бурый уголь), затем битуминозный уголь, и наконец, если происходило достаточное увеличение температуры, антрацит. Эти ископаемые образуют ряд стадий углефикации: каждая следующая стадия соответствует увеличению содержания углерода и уменьшению примеси природных газов и влаги. Лигнит, содержащий меньше углерода, является худшим топливом, чем антрацит. Залежи угля чаще всего перемежаются пластами сланца, глины, песчаника и иногда известняка.

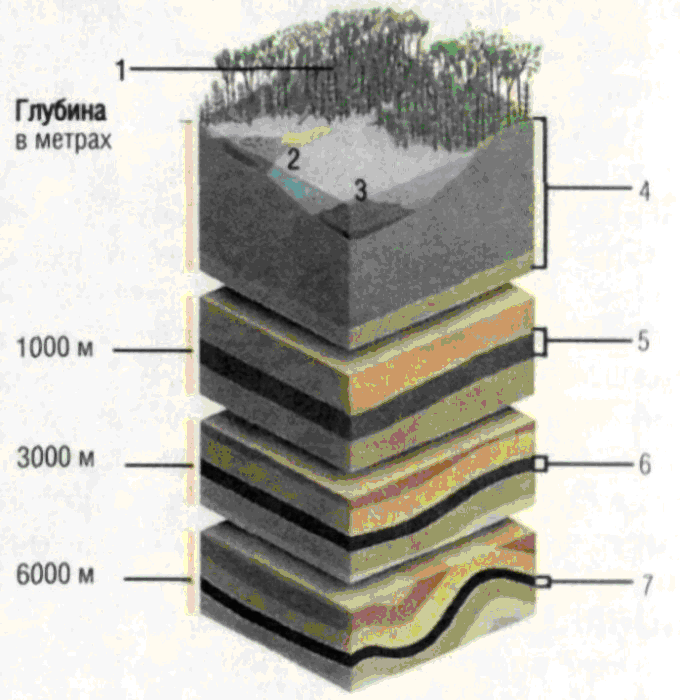

Процесс образования угля начинается с накопления растительных останков(1). Отмирающая растительность падает на заболоченную почву и превращается в торф (4), который представляет собою первый этап формирования утля. Живущие в воде бактерии потребляют часть кислорода,азота и водорода, выделяемого органическим материалом.Если остатки растений унесла вода, и они осели где-то в другом месте, то из них образуется вещество, которое называют кеннельским (длин-нопламенным) углем (2) От мирающие водоросли, скап лйвающиеся на дне под во дои, превращаются в ботхед — уголь с большим содержанием остатков води рослей (3). Если отмершие органические останки оказы вались погребены подслоем отложений,то давление, ис пытываемое торфом, и по высившаяся температура приводили к образованию лигнита(5) Чем (лубже за легали эти отложения, и, со ответственно, чем выше бы ли температура и давление, тем быстрее лигнш превра щался в битуминозный уют, (6) и в антрацит(7)

Научно-технический энциклопедический словарь, Сайт http://dic.academic.ru, Словари и энциклопедии на Академике

Уголь ископаемый — горючая осадочная порода органического (растительного) происхождения, состоящая из углерода, водорода, кислорода, азота и других второстепенных компонентов. Цвет варьирует от светло-коричневого до черного, блеск — от матового до яркого блестящего. Обычно четко выражена слоистость, или полосчатость, которая обусловливает его раскалывание на блоки или таблитчатые массы. Плотность угля от менее 1 до УГОЛЬ ИСКОПАЕМЫЙ1,7 г/см3 в зависимости от степени изменения и уплотнения, которое он претерпел в процессе углеобразования, а также от содержания минеральных составляющих.

Углеобразование. Начиная с девонского периода в древних торфяных болотах в анаэробных условиях (в восстановительной среде без доступа кислорода) накапливалось и консервировалось органическое вещество (торф), из которого формировались ископаемые угли. Первичная торфяная залежь состояла из массы тканей растений от полностью разложившихся (гелефицированных) до хорошо сохранивших свое клеточное строение. В аэробных условиях при воздействии на остатки растений обогащенных кислородом вод или на контакте с атмосферой происходило полное окисление (разложение) органического вещества с выделением диоксида углерода и легких углеводородов (метана, этана и др.), не сопровождавшееся торфообразованием.

Превращение торфа в ископаемый уголь, называемое углефикацией, происходило в течение многих миллионов лет и сопровождалось концентрацией углерода и уменьшением содержания трех основных углеобразующих элементов — кислорода, азота и водорода. Главными факторами углефикации являются температура, давление и время. В России принято выделять следующие стадии углефикации: буроугольную (с ранней подстадией — лигнитовой), каменноугольную, антрацитовую и графитовую. При этом шло последовательное образование бурых углей, каменных углей, антрацита и графита. В США, Канаде, Германии, Великобритании и многих других странах принято считать, что в процессе углефикации из торфа образуются лигниты, суббитуминозные угли, битуминозные угли, антрацит и графит (что не противоречит российской классификации). Современное торфообразование происходит в разных масштабах в пределах всех материков, кроме Антарктиды.

Крупные торфяники известны на территории Канады, России, Ирландии, Шотландии и других стран. Углеобразование, имевшее место в прошлые эпохи, различалось по интенсивности, а также условиям формирования первичных торфяников. Как и ныне, в древности торф накапливался и во внутренних частях континентов, и на их окраинах. Большую роль при этом играли климатический и тектонический факторы. Интенсивное углеобразование происходило в эпохи с теплым и влажным климатом, каменноугольную, пермскую, юрскую, палеогеновую и неогеновую, а слабое — в девонскую и триасовую. Тектонические пульсационные колебания окраин материков сопровождались накоплением угленосных толщ мощностью в несколько километров, включающих до 200-300 угольных пластов и пропластков.

Во время морских трансгрессий торфяные болота затапливались, и поверх торфа отлагались смываемые с прилегающих более высоких участков суши осадки разного механического состава. Затем во время морской регрессии в условиях погружения суши болотообразование возобновлялось и накапливался торф. В результате многократного повторения этих процессов сформировались слоистые осадочные толщи. Мощность таких угленосных толщ колеблется от нескольких десятков метров до 3000 м и более (например, в Аппалачском бассейне свыше 2000 м, Рурском — 2500-3000 м, Верхнесилезском — 2500-6000 м, Донецком — до 18 000 м).

Возраст угля. Изучение сохранившихся в углях остатков растений позволило проследить эволюцию углеобразования — от более древних угольных пластов, образованных низшими растениями, до молодых углей и современных торфяных залежей, характеризующихся большим разнообразием высших растений-торфообразователей. Возраст угольного пласта и связанных с ним пород определяют путем определения видового состава остатков содержащихся в угле растений.

Самые древние угольные залежи образовались в девонский период, примерно 350 млн. лет назад. Наиболее интенсивное углеобразование происходило в интервале от 345 до 280 млн. лет назад, и поэтому этот период был назван каменноугольным. К нему относится большая часть угленосных бассейнов на востоке и в центральных районах США, в Западной и Восточной Европе, Китае, Индии и Южной Африке. В пермский период (280-235 млн. лет) интенсивное углеобразование происходило в Евразии (угольные бассейны Южного Китая, Кузнецкий и Печорский — в России).

Мелкие месторождения угля в Европе сформировались в триасовый период. Новый всплеск интенсивности углеобразования пришелся на начало юрского периода (185-132 млн. лет). Примерно 100-65 млн. лет назад, в меловой период, сформировались угольные месторождения Скалистых гор США, Восточной Европы, Центральной Азии и Индокитая. В третичный период, примерно 50 млн. лет назад и позднее, возникли месторождения в основном бурых углей в различных районах США (на севере Великих равнин, севере Тихоокеанского побережья и в прибрежных районах Мексиканского залива), в Японии, Новой Зеландии и Южной Америке, а также в Западной Европе. В Европе и Северной Америке образование торфа происходило в теплые межледниковые периоды и в послеледниковье.

Условия залегания. В результате движений земной коры, в ходе которых происходила смена относительного положения суши и моря, мощные толщи угленосных пород испытывали поднятие и складкообразование. С течением времени приподнятые части толщи (антиклинали) разрушались за счет эрозии, а опущенные (синклинали) сохранялись в широких неглубоких бассейнах, где уголь находится на глубине не менее 900 м от поверхности. Например, в США в Скалистых горах и на севере Тихоокеанского побережья угленосные отложения залегают в основном на глубинах 1200-1850 м и в исключительных случаях достигают глубины 6100 м. В Великобритании, Бельгии, Германии, на Украине и в России (Донбасс) уголь в некоторых местах добывается с глубины более 1200 м. Угольные пласты, продолжающиеся на глубину 5-8 км, в настоящее время разрабатывать нерентабельно.

Угольные пласты. Мощность отдельных угольных пластов колеблется от 10 см до 240 м (как, например, в штате Виктория в Австралии). Пласты мощностью 120 м встречаются в Китае; 60 м — в США (шт. Вайоминг) и Германии; 30 м — в США (шт. Вайоминг), Канаде (провинция Британская Колумбия) и других районах. Такие мощные пласты обычно занимают небольшую площадь. Чаще всего встречаются пласты толщиной 90-240 см. Они распространяются на большие территории, и с ними связаны значительные запасы добываемого угля. В толщах угленосных пород содержится от двух-трех до нескольких десятков угольных пластов. Например, в США в детально изученной угленосной толще в Западной Виргинии было установлено 117 угольных пластов.

Классификации. Оценка ископаемых углей ведется по трем параметрам: степени метаморфизма, которая определяется как степень изменения содержания углерода в угле; качеству, оцениваемому по содержанию горючего компонента, количеству золообразующих веществ, содержанию влаги, серы и других элементов и по составу ископаемых растений-углеобразователей, химическим преобразованиям, которые произошли в процессе углефикации.

Стадии метаморфизма. Главные классы угля (принятые в США и некоторых европейских странах) по возрастанию стадий метаморфизма включают лигнит (в России лигнит является термином свободного пользования), суббитуминозный уголь, битуминозный уголь и антрацит. Различия в стадии метаморфизма определяются на основе химических анализов, свидетельствующих о последовательном уменьшении влажности и выхода летучих веществ, а также увеличении содержания углерода. От относительного количества влаги, летучих веществ, углерода и теплотворной способности (теплоты сгорания) зависят прочность угля при транспортировке и хранении, а также активность горения.

Крупным потребителям необходимо знать свойства различных углей и сравнительную стоимость добычи и транспортировки различных категорий угля, чтобы решить, какая категория в наибольшей мере удовлетворяет их нужды. Лигнит имеет отчетливую волокнистую структуру древесины, чаще светло-коричневый и коричневый, реже — черный цвет. По свойствам и составу отличается от настоящего бурого угля, который встречается преимущественно в Канаде и Европе. По сравнению с торфом лигнит содержит меньше воды и отличается более высокой теплотворной способностью. Большинство молодых (недавно образовавшихся) углей представлено лигнитом, но там, где они подверглись высокому давлению или интенсивному тепловому воздействию, их качество более высокое.

Суббитуминозный уголь характеризуется черным цветом, незначительным проявлением, а иногда и отсутствием волокнистой древесной структуры, содержит меньше воды и летучих веществ по сравнению с лигнитом и отличается более высокой теплотворной способностью. Суббитуминозный уголь легко выветривается на воздухе и крошится во время транспортировки. Битуминозный уголь отличается черным цветом, относительно низким содержанием влаги и наибольшей теплотворной способностью среди всех углей. В большинстве высокоразвитых стран битуминозный уголь используется в промышленности в больших количествах, чем уголь других категорий, так как у него не снижается качество при транспортировке и он имеет высокую теплотворную способность; кроме того, некоторые разновидности битуминозного угля используются для получения металлургического кокса.

Антрацит характеризуется очень высоким содержанием углерода, низкой влажностью и малым выходом летучих компонентов. Он имеет смоляно-черный цвет и при сжигании не дает копоти. Чтобы поджечь антрацит, требуется больше тепла и усилий, но загоревшись, он дает устойчивое, чистое, горячее, голубое пламя и горит дольше, чем уголь более низких стадий метаморфизма. До 1920-х годов антрацит широко использовался для обогрева домов, а затем ему на смену пришли нефть и природный газ.

Сортность. В процессе торфообразования в уголь попадают разные элементы, большая часть которых концентрируется в золе. Когда уголь сгорает, сера и некоторые летучие элементы выделяются в атмосферу. Относительное содержание серы и золообразующих веществ в угле определяют сортность угля (см. таблицу). В высокосортном угле меньше серы и меньше золы, чем в низкосортном, поэтому он пользуется большим спросом и дороже.

КЛАССИФИКАЦИЯ УГЛЕЙ ПО СОРТНОСТИ

Сорт определяется качеством угля, а не стадией углефикации, характеризующей степень его изменения. Уголь низкой стадии углефикации, например лигнит, может быть высокого сорта, а высокой стадии, например антрацит, — низкосортным. Количество содержащихся в угле золообразующих веществ (минеральная составляющая) может изменяться от 1 до 50 весовых процентов, но для большинства углей, используемых в промышленности, оно составляет 2-12%.

Золообразующие вещества дают дополнительный вес, что удорожает транспортировку угля. Кроме того, часть золы попадает в воздух и загрязняет его. Некоторые компоненты золы спекаются с образованием шлака на колосниковых решетках и затрудняют горение. Хотя содержание серы в углях может меняться от 1 до 10%, в большинстве углей, используемых в промышленности, ее содержание составляет 1-5%. Однако примеси серы нежелательны даже в небольших количествах. Когда уголь сгорает, большая часть серы выделяется в атмосферу в виде вредных загрязняющих веществ — оксидов серы.

Кроме того, примесь серы оказывает негативное влияние на качество кокса и стали, выплавленной на основе использования такого кокса. Соединяясь с кислородом и водой, сера образует серную кислоту, корродирующую механизмы работающих на угле тепловых электростанций. Серная кислота присутствует в шахтных водах, просачивающихся из отработанных выработок, в шахтных и вскрышных отвалах, загрязняя окружающую среду и препятствуя развитию растительности.

Ресурсы. Общие мировые ресурсы угля, т.е. количество угля, которое находилось в недрах до того, как его начали добывать, оцениваются суммарной величиной более 15 000 млрд. т; из них примерно половина доступна для добычи. Основная масса мировых ресурсов угля находится в Азии и сосредоточена преимущественно в России и Китае, которые являются крупнейшими производителями угля. Северная Америка и Западная Европа занимают соответственно второе и третье места по ресурсам угля и также являются весьма крупными производителями.

ДОБЫЧА УГЛЯ

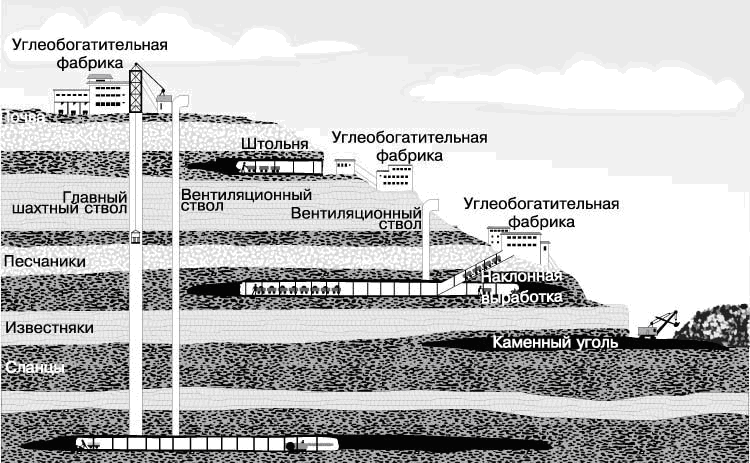

Уголь разрабатывают открытым (карьерами) и подземным (шахтами и штольнями) способами. Выбор способа ведения горнодобывающих работ зависит в основном от расположения угольного пласта относительно земной поверхности. Разработка открытым способом обычно ведется при глубине его залегания не более 100 м. В зависимости от направления подхода к угольному пласту различают способы вскрытия месторождения: штольней (горизонтальной подземной выработкой) и вертикальными или наклонными шахтными стволами. Иногда уголь добывают из месторождений, простирающихся далеко в море. Подводная добыча угля ведется в Канаде, Чили, Японии и Великобритании.

СПОСОБЫ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ. Месторождение разрабатывается либо подземным способом, и тогда оно вскрывается шахтным стволом или штольней (в некоторых случаях с уклоном), либо открытым способом, если уголь залегает неглубоко под поверхностью. I — вскрытие месторождения шахтным стволом; II — вскрытие месторождения штольней; III — вскрытие месторождения наклонной выработкой; IV — карьер (разработка открытым способом).

РАЗРАБОТКА ПОДЗЕМНЫМ СПОСОБОМ

Вскрытие месторождения штольней. Если пласт выходит на дневную поверхность на склоне горы, то к нему проводится горизонтальный туннель, называемый штольней. Штольню, как правило, ведут по падению (наклону) пласта. Если пласт почти горизонтален, то начинают разработку немного ниже его уровня и, уже дойдя до пласта, следуют по его падению. Если мощность пласта невелика, то извлекают часть его почвы (пород, залегающих ниже пласта) или кровли. Для определения самой низкой и наиболее удобной точки входа в штольню бурят мелкие скважины и проводят короткие штольни, в которых осуществляются маркшейдерские измерения. Боковые стороны и верх устья штольни бетонируют, особенно вблизи поверхности. Если штольня рассчитана на несколько лет, то ограничиваются установкой деревянной крепи.

Наклонные выработки. Угольные пласты часто залегают наклонно. Угол падения пласта иногда бывает более 90° (в случае опрокинутого залегания), тогда подошва пласта становится его кровлей. Такие пласты нередко эксплуатируются на угольных месторождениях Франции. В случаях, когда пласт круто падает от места выхода на дневную поверхность, проводят наклонные подземные выработки. Если экономически рентабельный пласт не имеет удобного выхода, то выработка ведется по простиранию пород. Как правило, вскрытие месторождения наклонными выработками экономически целесообразно при длине не более 800 м.

Шахтные стволы. Многие угольные месторождения удобнее всего вскрывать вертикальной выработкой — шахтным стволом. Стоимость строительства и эксплуатации шахтного ствола выше, чем штольни, но когда подземные водотоки пересекают угольный пласт в разных направлениях, суммарные расходы по эксплуатации месторождения могут оказаться ниже. Этот способ позволяет более рационально планировать горные работы; кроме того, шахтный ствол служит дольше, чем разрозненные штольни. Однако вентиляция и дренаж обходятся дороже, и приходится идти на затраты, связанные с подъемом угля.

УГОЛЬНАЯ ШАХТА в Бирмингеме (шт. Алабама, США).

Вскрытие угольных пластов шахтным стволом применяется при глубине их залегания более 45 м. В США глубина шахтных стволов редко превышает 300 м, в других угледобывающих странах она иногда достигает 1200 м, а в Индии и Южной Африке известны шахты глубиной более 4 км.

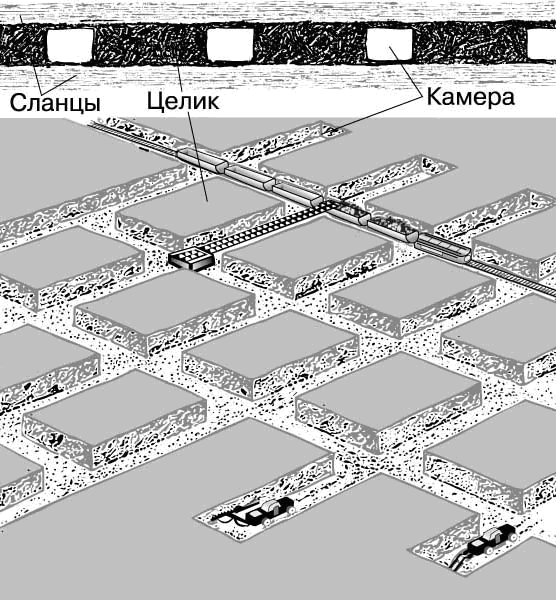

Системы подземной разработки. При подземной разработке месторождений угля используют камерно-столбовую систему и разработку лавами, или длинными очистными забоями. В США более распространена камерно-столбовая разработка (ок. 65% всей подземной угледобычи), так как большая часть разрабатываемых угольных пластов, особенно битуминозных углей, характеризуется значительной мощностью. В случае маломощных, сильнонарушенных и залегающих на большой глубине пластов предпочтительнее метод длинных очистных забоев. Камерно-столбовая разработка не очень экономична; обычно она обеспечивает извлечение лишь 50% имеющегося угля. Разработка длинными очистными забоями более безопасна и позволяет извлекать до 80% угля и более равномерно выдавать его на-гора.

Камерно-столбовая система разработки. При такой системе в пласте проходят ряд камер, разделенных поддерживающими кровлю пласта целиками. После того, как очистные забои данного участка подвинуты в соответствии с планом, забойщики либо оставляют этот участок, либо ведут обратную проходку, производя выемку целиков с обрушением кровли позади себя. В некоторых случаях при подготовительной проходке камер вынимается всего лишь 10-15% угля.

КАМЕРНО-СТОЛБОВАЯ СИСТЕМА РАЗРАБОТКИ. Выемка угля производится в промежутках между оставляемыми целиками, поддерживающими кровлю пласта. На следующей стадии производятся выемка целиков и обрушение кровли пласта.

Пласт обычно разбивается на большие блоки основными и вторичными группами камер, иногда называемыми забойным штреком, поперек которых проходят меньшие группы камер (участки и торцевые штреки). Участками называют фактический фронт добычи, поскольку целики основных и вторичных групп камер вынимаются редко. Целики угля оставляются на месте на неопределенный срок в тех случаях, когда необходимость их сохранения диктуется состоянием кровли и почвы пласта или экологическими нормативами. Горнонадзорные инстанции не поощряют такую систему, так как при этом велики потери угля.

В некоторых случаях угольные целики под тяжестью огромного собственного веса и веса кровли вдавливаются в размягчающуюся глиняную почву пласта, вспучивая ее. Если почва и кровля сложены из твердых пород, то осадка кровли может приводить к раздавливанию целиков с выкрашиванием их в камеры. Иногда целики, находящиеся в таком состоянии, разрушаются мгновенно с выделением большой механической энергии (горный удар). Массовое разрушение целиков происходит редко, но если оно начинается, то его трудно остановить.

Такой разрушительный процесс может охватить большую площадь и даже привести к полному обрушению шахты, в которой остаются засыпанными люди, уголь, материалы и оборудование. Правда, современные технические нормативы на целики в общем гарантируют предотвращение их массового разрушения. Извлечение междукамерных целиков — вторая стадия выемки — ведется короткими заходками в обратном направлении. При правильном проведении не возникает опасности для жизни шахтеров, оказываются незначительными потери угля и материалов и снижается себестоимость добычи. Правда, если выемка целиков проводится на большой площади, то возможно оседание толщи горных пород над шахтным полем.

Разработка длинными очистными забоями. При такой системе разработки ведется выемка большого блока угля с перемещением оборудования вдоль широкой поверхности забоя под непрерывной линией секций крепи. Целики не оставляются. Выемка производится либо прямым, либо обратным ходом. В том и другом случаях очистное пространство (у забоя) крепится стальными секциями по всей длине и крепь снимается после извлечения угля по всей выемочной панели.

В процессе выемки кровля пласта обрушивается позади механической крепи. Первоначально длинными забоями разрабатывались неглубоко залегающие пласты либо нарушенные пласты на глубине более 300 м, особенно на угольных шахтах Европы. В случае же умеренно глубоких горизонтальных пластов предпочтение отдавалось камерно-столбовой системе разработки. Затем в США для умеренно глубоких горизонтально залегающих пластов начали широко применять разработку длинными очистными забоями, поскольку она более безопасна для шахтеров и позволяет в 4-5 раз увеличить добычу угля.

Добыча антрацита. В случае крутопадающих пластов антрацита проводят горизонтальные, часто извилистые, откаточные и вентиляционные выработки и непосредственно к пласту подводят подземные выработки, называемые углескатами. Антрацит после отбойки скатывается в направлении падения пласта самотеком. На узком конце углеската оставляется такое количество угля, чтобы его поверхность находилась на уровне, необходимом для работы шахтеров-взрывников. Шахтеры работают, стоя на поверхности размельченного угля, часть которого отбирается каждый раз по мере продвижения забоя.

Таким образом, поверхность разрыхленного угля все время поддерживается на удобном расстоянии от забоя. Отбойка ведется пневматическими бурильными молотками или взрывным способом. Уголь столь тверд, что при прохождении зоны магазинирования (хранения) в камере мало крошится. При небольшом падении (наклоне) пласта шахтеры работают на подошве из твердых пород. Стальной желоб, по которому «течет» уголь, в нижней части снабжен секцией, подвешенной на шарнирах, при поднятии которой поток угля прерывается. Там, где из-за большой крутизны пласта размельченный уголь течет вниз слишком быстро, в почве и кровле вблизи воронкообразного устья углескатной выработки закрепляют стойки, сдерживающие напор.

Если пласт недостаточно крут, то стальной желоб можно довести вверх почти до рабочей поверхности. Ранее уголь вручную проталкивали вниз; теперь же применяются вибрационные и другие конвейеры. При малом наклоне пласта, где уголь не идет самотеком, шахтеры стоят на почве и зона магазинирования не нужна. Если же магазинирование необходимо, то по обе стороны камеры делают проходы с деревянной крепью. Один из них предназначен для людей, а другой служит обратным вентиляционным каналом и аварийным выходом. Когда камера полностью выработана, выемку целиков осуществляют буровзрывным способом, при котором уголь скатывается в нижнюю часть камеры.

Иногда уголь срывается с забоя без буровзрывной отбойки, после чего дальнейшая эксплуатация пласта невозможна. В таких случаях к забою через другую камеру или на большей высоте проводится новая выработка. Выемка целиков ведется без отбойки, так как они сами обрушиваются под давлением кровли. Однако при этом обрушивается и порода кровли, иногда в таком количестве, что эксплуатация становится убыточной, поскольку большая часть добытого угля должна идти на обогатительную фабрику, где порода отделяется вручную или механически.

Добыча битуминозного угля. Подземная разработка месторождений мягкого и рыхлого битуминозного и полубитуминозного углей может вестись с использованием сплошной системы, длинными очистными забоями. Для отбойки часто применяется буровзрывной способ. Каждый из них предусматривает определенный цикл операций выемки, погрузки, откатки угля и крепления кровли. Когда-то первой операцией была нижняя зарубка, выполнявшаяся ручными кайлами по всей ширине забоя. В настоящее время вруб производят машины, затем в забое бурят скважины для заложения в них взрывчатых веществ (ВВ).

Сплошная выемка. Мощный горный комбайн отбивает уголь от массива на поверхности забоя, сваливает его на почву рабочего горизонта для погрузки другой машиной либо выгружает непосредственно в шахтные вагонетки, перемещающие уголь к месту погрузки на конвейер. После того, как выемка произведена по всей площади, комбайн подвигается к новой поверхности забоя; прежнее призабойное пространство крепится штангами анкерной крепи. Иногда используется и дополнительная крепь, если того требует состояние кровли пласта. Такой цикл повторяется от четырех до 12 раз за рабочую смену в зависимости от эффективности общей системы добычи. Стандартный участок сплошной выемки обслуживается в основном одним комбайном, одной машиной для монтажа анкерной крепи и двумя вагонетками. Возможен также расширенный вариант, в котором на участке работают два комбайна, одна или две машины анкерной крепи и три или четыре вагонетки. Такой метод весьма производителен и часто дает 2000-2500 т угля за смену.

Выемка длинными очистными забоями. В механизированной системе длинного очистного забоя добычной комбайн с рабочим органом (баровым, барабанным) перемещается по ставу скребкового конвейера вдоль забоя. Отбиваемый уголь погружается лемехом комбайна непосредственно на конвейер, транспортирующий его через перегружатель к основной конвейерной системе. При производстве очередного вруба забойный конвейер прижимается к массиву угля гидравлическими домкратами, прикрепленными к стальным опорам механической крепи с перекрытием.

Когда давление, прижимающее перекрытия крепи к кровле пласта, падает, домкраты передвигаются к подвинувшейся линии забойного конвейера и прижимаются к кровле на новом месте, а незакрепленная кровля позади перекрытия обрушается. Такая последовательность операций повторяется в прямом и обратном направлениях вдоль забоя, который может иметь протяженность до 300 м. Вся выемочная панель длинного забоя длиной до 3000 м может быть полностью разработана за полгода. При выемке длинными очистными забоями в среднем за смену добывается до 5000 т угля. Такая система может работать с применением программного управления, при этом требуются лишь два-три оператора на забой.

Буровзрывная выемка. Последовательность операций состоит из собственно выемки (создание вруба, бурение и взрывная отбойка) и следующих за ней операций погрузки, откатки угля и крепления кровли. Сначала по площади забоя врубовый комбайн делает вруб шириной ок. 50 см на глубину 2-2,7 м, чтобы образовалась свободная поверхность. Вруб может быть проведен вверху, внизу, посредине или сбоку забоя; возможны также любые парные сочетания этих вариантов. Как правило, вруб, бурение, взрывная отбойка, погрузка угля и крепление кровли выполняются параллельно не менее чем в пяти забоях. Отдельные операции циклически повторяются в забоях участка.

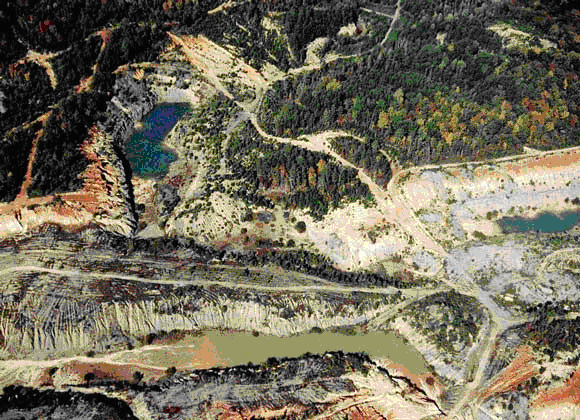

РАЗРАБОТКА ОТКРЫТЫМ СПОСОБОМ

В тех случаях, когда угольный пласт залегает неглубоко и не перекрыт мощным слоем пустой породы, разработка ведется открытым способом. После удаления вскрыши начинаются буровзрывная отбойка угля и погрузка его в автосамосвалы или железнодорожные вагоны.

УГОЛЬНЫЙ КАРЬЕР глубиной около 30 м в окрестностях Бирмингема (шт. Алабама, США).

Вскрышные работы. Вначале производят бурение с отбором керна для анализа твердости покрывающей породы, ее слоистости, трещиноватости и степени выветрелости. Если верхний слой породы тонкий и рыхлый, то вскрышные работы проводятся бульдозерами и скреперами; для удаления больших количеств вскрыши и угля применяются механические лопаты, драглайны и роторные экскаваторы в сочетании с более мелкими видами оборудования (см. также ЭКСКАВАТОР). Буровзрывные работы, как правило, требуются, когда имеется мощный слой твердой покрывающей породы или необходимы узкие и крутые заходки шириной 20-30 м.

РОТОРНЫЙ ЭКСКАВАТОР, удаляющий вскрышные породы на угольном карьере.

Капитальная траншея. Если рельеф плоский и пласт угля не выходит на поверхность, то вскрытие месторождения производится экскаватором, прокладывающим до горизонта угля капитальную траншею шириной ок. 20 м, которая может быть фланговой (вдоль одной из сторон контура карьера) или центральной. Вскрыша укладывается в отвал по периметру карьера. Иногда уголь, заваленный первой вскрышей, просто оставляется, так как его малое количество не оправдывает затрат на повторное удаление вскрыши. В других случаях вскрыша по мере ее выгрузки мощным экскаватором перемещается и разравнивается по большей площади бульдозерами, скреперами и малыми механическими лопатами для облегчения ее дальнейшего удаления.

Поскольку механическая лопата, драглайн или роторный экскаватор стоят на расстоянии не менее 7-8 м от места, где ковш забирает разрыхленную взрывом вскрышу, а люди туда не допускаются, уступ такой капитальной траншеи может быть почти вертикальным. Здесь необходима особая техника взрывной отбойки, при которой порода не сбрасывается взрывом вниз, а разрыхляется таким образом, что легко вынимается ковшом экскаватора. Для этого заряды ВВ закладывают в скважины, пробуренные вертикально почти до горизонта угля или горизонтально на 1-1,5 м выше угольного пласта.

Для вскрытия глубоко залегающих пластов необходимо очень мощное оборудование, иначе работы будут убыточными. Используются дизельные и электрические лопаты любых требуемых размеров, которые могут забирать ковшом 225 т вскрышных пород и перемещать их на расстояние до 130 м. Для работы на крутых откосах уступа, идущих к пологому угольному пласту, используются драглайны. Самые крупные из них имеют объем ковша почти 120 м3 и перемещают на стреле породу на расстояние ок. 170 м на высоте 14-этажного дома. Гигантские экскаваторы способны перемещать до 2700 м3 породы в час на расстояние до 150 м. Такие машины могут работать на уступах высотой более 30 м.

Вскрышные работы в горных районах. На склонах гор траншею, вскрывающую угольный пласт, обычно проходят по профилю склона. При этом используются те же машины, о которых говорилось выше. Другой возможный способ — снятие вершины горы с укладкой вскрыши в долине.

Транспортная проходка траншеи. При разработке месторождений битуминозных углей траншеи проходят обычно бестранспортным способом, при котором вся порода из траншеи выкладывается экскаватором прямо на борта. При добыче антрацита чаще применяется транспортный способ, при котором вскрыша грузится в железнодорожные вагоны или автосамосвалы и перемещается на значительное расстояние от траншеи — в старые карьеры или на полностью выработанные участки того же месторождения. Такой способ позволяет за одну операцию, производимую с одного места, вскрывать несколько лежащих один над другим угольных слоев. Он дает возможность экономически эффективно разрабатывать пласты, залегающие на глубине до нескольких сотен метров.

Рекультивация отработанного карьера. После отработки весь карьер представляет собой ряд длинных траншей, причем на поверхности часто оказывается подпочвенный слой, беспорядочно перемешанный с породой (почвенный слой хранится отдельно для последующего восстановления растительности). В карьерах часто образуются водоемы с оранжевой или ржавой (из-за повышенной кислотности) водой, которые должны быть изолированы от ближайших рек и озер.

При продуманном планировании почвенный покров в местах расположения полностью выработанных карьеров может быть восстановлен, хотя и ценой значительных затрат. На некоторых участках после рекультивации земная поверхность может оказаться даже в лучшем состоянии, чем до вскрышных работ, и использоваться для выращивания сельскохозяйственных культур, выпаса скота, лесопосадок, создания зоны отдыха либо заповедника для диких животных и птиц.

Бурошнековая выемка. В холмистой местности, где мощная вскрыша делает экономически невыгодной разработку пласта с поверхности, применяются бурошнековые комбайны. Огромные (до 2 м в диаметре) буры таких машин (одиночных, спаренных или строенных) врезаются в уступ по падению пласта. Отбитый уголь переносится шнеком и ссыпается на конвейер, перемещающий его к самосвалам. Таким методом можно вынимать до 25 т угля в минуту. Выбор комбайна зависит от протяженности угольного пласта, угла его падения и прочности окружающей породы. В настоящее время существуют и используются дистанционно управляемые комбайны с фрезерной головкой для непрерывной выемки, лазерным направляющим устройством и непрерывно работающим транспортировочным конвейером. Комбайном управляет через компьютер оператор, находящийся за пределами подземной выработки.

ОПАСНЫЕ ФАКТОРЫ, СВЯЗАННЫЕ С ДОБЫЧЕЙ УГЛЯ

С угледобычей связаны такие опасные факторы, как обрушение кровли и стенок горных выработок, угольная пыль, выделение метана и других вредных газов, образующихся в процессе разработки. Воздействие многих из опасных факторов может быть исключено или существенно ослаблено при точном выполнении горнорудных нормативов, требований охраны труда и правил техники безопасности.

Взрывоопасность. В угольных пластах выделяются разные газы: наиболее часто метан (CH4), реже сероводород (H2S) и углекислый газ (CO2). Эти газы редко оказываются причиной смерти или серьезных заболеваний. Исключение составляет взрывоопасный метан, правда, его взрывы происходят довольно редко. Для предупреждения взрывов метана и угольной пыли в угольных шахтах необходимо вести непрерывный контроль за содержанием метана в воздухе и обеспечивать удаление пыли из шахтных вентиляционных каналов. Взрывоопасна также смесь воздуха с метаном и угольной пылью, которая легко воспламеняется. При взрыве выделяется много тепла и образуется высокотоксичный угарный газ (CO). Кроме того, за счет горения уменьшается содержание кислорода в воздухе шахты и образуется избыток углекислого газа. Все это приводит к несчастным случаям, иногда со смертельным исходом.

Пожароопасность. Каменный уголь, особенно с высоким содержанием летучих компонентов, довольно легко возгорается, даже если еще находится в пласте. При его горении образуются оксиды углерода, газообразные соединения серы и легковоспламеняющиеся газообразные углеводороды. Из-за сильного нагревания при пожаре (и воздействия воды, которая иногда применяется в системах пожаротушения) породы кровли растрескиваются и она обрушивается. Такие пожары могут приводить к гибели людей, главным образом вследствие обрушения кровли, удушья и взрывов образующихся газов.

В настоящее время в основных вентиляционных каналах под землей монтируются специальные системы предупреждения пожаров, состоящие из детекторов оксида углерода или термодатчиков, связанных с компьютером через сеть, охватывающую все подземные выработки. Такая система позволяет обнаружить возгорание на самой ранней стадии. В выработанных шахтах остатки угля могут гореть годами и иногда даже необходима эвакуация жителей прилегающих населенных пунктов.

Профессиональные заболевания. Шахтеры-угольщики чаще других подвержены заболеваниям органов дыхания, связанным с вдыханием угольной пыли. Среди шахтеров, проработавших 15-20 лет под землей, распространены пневмокониозы (антракоз, или «черные легкие», силикоз и др.) и эмфизема легких. Силикоз легких, вызываемый вдыханием частиц диоксида кремния, чаще встречается у шахтеров, работающих на антрацитовых шахтах. Статистические исследования профессиональных заболеваний шахтеров проводились в Великобритании, где была разработана модель влияния опасных факторов.

В результате соблюдения установленной нормы содержания пыли в воздухе угольных шахт (не более 2 мг на 1 м3 воздуха и не более 5% SiO2) число летальных исходов и случаев полной инвалидности шахтеров сведено к минимуму. В России разработаны и давно введены в действие нормы по различным вредным факторам. У шахтеров встречаются также нистагм (судорожное подергивание глазного яблока, связанное с поражением центральной нервной системы) и некоторые грибковые заболевания.

Экологические последствия. Вследствие подземных горных работ может произойти оседание земной поверхности, которое можно предотвратить селективной выемкой угля, заполнением выработок пустой породой и другими материалами. Во многих странах действуют законы и федеральные программы по рекультивации местности после проведения горных работ, разработаны технологии заполнения выработанного пространства бытовыми и строительными отходами.

Если при проведении горных работ не выполняются горнорудные нормативы или требования по технике безопасности, возможны такие нежелательные последствия, как подземные пожары, пожары в отвалах, загрязнение водосборных бассейнов водами, содержащими кислоты, металлы или взвешенные твердые вещества, а также оползни неустойчивых откосов. Во многих странах, в том числе в США, действует ряд законов, охватывающих практически все стороны разработки угольных месторождений и предусматривающих осуществление в ходе горных работ непрерывного контроля, исключающего возможность нежелательных экологических последствий.

ОБОГАЩЕНИЕ УГЛЯ

Сортировка по крупности. Добытый уголь поступает на углеобогатительную фабрику, где происходит его сортировка по крупности и обогащение. Товарный (обогащенный) уголь транспортируется к местам погрузки для отправки потребителям. Рядовой (необогащенный) уголь сначала подвергается грохочению — просеву через виброгрохоты с несколькими ситами разной ячеистости, затем очистке и обогащению. Известны классификации углей по крупности, например, битуминозного угля — «негабарит» (диаметром 12 см и более), «яйцо» (4 см), «орешек» (2 см), «горох» (1 см) и «мелочь»; антрацита — «печной» (6 см), «горох» (1 см), «зерно» (0,5 см), «рис» (менее 0,5 см) и «пыль». При разработке длинными очистными забоями обычно получают более мелкий рядовой уголь, чем при сплошной выемке.

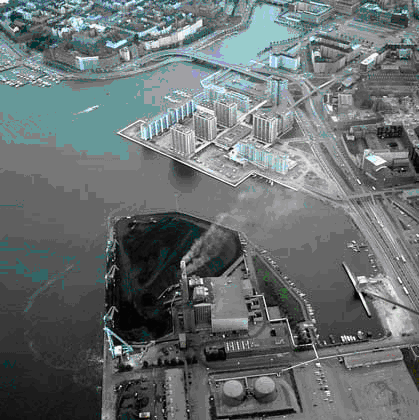

УГЛЕОБОГАТИТЕЛЬНАЯ ФАБРИКА в окрестностях Хельсинки (Финляндия).

Примеси и включения. Уголь содержит микроскопические практически не отделимые минеральные примеси (связанные с растениями-углеобразователями), а также включения, легко удаляемые путем дробления с последующим обогащением. Линзовидные включения образуют пирит (FeS2), марказит (тоже FeS2), карбонат свинца (PbCO3) и сульфид цинка (ZnS). Включения могут также иметь вид тонких прослоек или заполнять трещины и зоны дробления, идущие под углом к угольному пласту. Третий вид включений состоит в основном из песчаника, сланца и кальцита (CaCO3). Уголь, добываемый в подземных выработках, часто содержит примеси из почвы выработки и пород кровли, которые шахтер обязан удалять на всех (кроме круторасположенных) рабочих местах.

Мокрое обогащение. Наиболее распространены системы обогащения, основанные на различии в плотности чистого угля (1,4 г/см3 и менее), который почти всегда легче примесей (более 2,0 г/см3) и поэтому держится у поверхности интенсивно перемешиваемой воды, тогда как более тяжелые примеси оседают. Этот процесс осуществляется в отсадочных машинах или других устройствах гравитационного обогащения, в которых обрабатываются смеси промежуточной плотности.

С появлением усовершенствованного обогатительного оборудования существенно уменьшились трудности сортировки по крупности. Водные суспензии песка или оксидов железа с плотностью, промежуточной между плотностями угля и примесей, обеспечивают более эффективное обогащение, чем чистая вода. Сортировка по крупности, хотя это и трудоемкая операция, всегда необходима; зачастую для каждой градации крупности предусматривается своя обогатительная машина.

Обогащение в отсадочной машине. В отсадочной машине вода поднимается через сито, на которое медленно поступает уголь. Товарный уголь уносится потоком. Расположенный ниже более загрязненный материал после выгрузки идет в отвал. Самые тяжелые примеси, главным образом мелкий пирит, проваливаются через отверстия сита в сборную емкость и механически выгружаются из нее.

Песчаная сепарация. В тех случаях, когда для образования тяжелой суспензии применяется песок, обогащение осуществляется в большом стационарном сепараторном конусе, вращающиеся лопасти которого приводят в движение воду с песком и углем (крупность угля 0,6 см и более). Товарный уголь собирается в верхней части конуса, а загрязненный опускается в нижний цилиндр, где периодически выгружается по выводящему лотку. Песчаная фракция отделяется мокрым грохочением для повторного использования в установке.

Обогащение в тяжелой среде. Это самый распространенный метод обогащения угля. В качестве тяжелой среды используется водная суспензия порошка магнетита с плотностью, необходимой для обогащения угля крупностью 0,6 см и более. Товарный уголь оказывается на поверхности и выводится через пороговое устройство или транспортируется ленточным конвейером, отходы выгружаются из нижней части установки. Магнетит отделяется мокрым грохочением и извлекается из воды магнитными сепараторами. Товарный уголь сушится на виброситах и выгружается на ленточный конвейер.

Циклон с тяжелой средой. В циклоне обогащение осуществляется за счет центробежных сил, превышающих нормальное ускорение силы тяжести. При этом товарный уголь собирается сверху, отходы — в нижней части. Магнетит улавливается так же, как описывалось выше. Уголь разной крупности обогащается в циклонах разного диаметра. Концентрационный стол — совершающая быстрое возвратно-поступательное движение гофрированная наклонная плоскость, поверх которой течет вода, несущая уголь (крупностью 0,6 см и менее). Более чистый уголь легко преодолевает выступы гофров и быстро отделяется от пустой породы, которая движется по желобу в боковом направлении и собирается на периферии стола. Не содержащие угля примеси (пирит, кальцит и др.) концентрируются на еще более удаленном участке. Существуют разные модификации и более сложные варианты концентрационных столов для обогащения углей, требующих особой обработки.

Пенная флотация. В этом методе, используемом для обогащения мелкого угля, частицы угля, обработанные гидрофобным флотационным реагентом, захватываются воздушными пузырьками пены и всплывают с ними на поверхность. Пустая гидрофильная порода оседает на дне. Отделение от воды осуществляется грохочением крупного угля, центрифугированием угля средней крупности и фильтрованием или сушкой мелкого.

Использование угля. В прошлом уголь применялся в основном для отопления жилищ и в топках паровозов. В настоящее время возросло его использование для производства электроэнергии, а также для производства кокса в сталелитейной промышленности. Из летучих веществ, выделяющихся из угля при производстве кокса, получают каменноугольный деготь, легкие масла, химикаты, газ и проч. Эти компоненты служат основой для изготовления большого числа различных веществ, включая лекарства, консерванты, красители, растворители красок, нейлон, чернила, взрывчатые вещества, удобрения, инсектициды и пестициды. Разрабатывают методы превращения угля в горючие газы под землей без его извлечения (подземная газификация). Значительный интерес также представляет возможность производства электроэнергии посредством химических реакций с использованием угля.

ЛИТЕРАТУРА

Бондаренко А. Д., Парщиков А. М. Технология угольной промышленности. Киев, 1978 Бурчаков А. С. и др. Процессы подземных горных работ. М., 1982 Запасы углей стран мира. М., 1983 Кияшко И. А. Процессы подземных горных работ. Киев, 1984

Энциклопедия Кольера. — Открытое общество. 2000, Сайт http://dic.academic.ru, Словари и энциклопедии на Академике

Полностью Приложение к Словарю отходов смотрите здесь:

Словарь отходов смотрите здесь:

https://konsulmir.com/prilozhenie-k-slovaryu-otxodov-ugol/Книги, СловариПриложение к Словарю отходовПриложение к словарю отходов Автор - составитель: Обухов Евгений Николаевич Уголь Уголь - геологические отложения черного цвета, богатые углеродом, которые образовались из остатков ископаемых растений. В каменноугольный и третичный периоды болотная растительность превратилась в торфяные поля, которые постепенно заносились осадочными материалами, и под воздействием возросшего давления и температуры образовался лигнит (бурый уголь), затем...konsulmir konsulmir@yandex.ruAdministratorОрганизации и консульства. Праздники, календари, выходные. Справочная информация. Анекдоты, юмор