Приложение к Словарю отходов Агломерация в металлургии — Анодирование

Приложение к Словарю отходов

Автор — составитель: Обухов Евгений Николаевич

Агломерация в металлургии — Анодирование

Агломерация в металлургии — термический процесс окускования мелких материалов (руды, рудных концентратов, содержащих металлы отходов и др.), являющихся составными частями металлургической шихты, путем их спекания с целью придания формы и свойств (химического состава, структуры), необходимых для плавки. Спекание происходит непосредственным слипанием отдельных нагретых частиц шихты при поверхностном их размягчении либо в результате образования легкоплавких соединений, связывающих частицы при остывании агломерируемого продукта.

Тепло, необходимое для спекания, получается от горения углеродистого топлива, прибавляемого к агломерируемому материалу, либо от окисления сульфидов, если агломерации подвергаются сернистые рудные концентраты. На практике Агломерация (в металлургии) чаще всего осуществляется на колосниковых решётках, с просасыванием воздуха сверху вниз сквозь лежащую на решётке шихту.

При этом происходит последовательное горение топлива в лежащих один под другим её слоях. Шихта должна быть максимально однородной. Для равномерного окисления горючего в процессе спекания и получения прочного и пористого агломерата соответствующего химического состава требуется, чтобы шихта обладала необходимой газопроницаемостью, что зависит в первую очередь от размера зёрен и степени начального увлажнения.

Основные исходные материалы Агломерации (в металлургии): мелкая сырая руда (8—10 мм) и её концентрат, а также топливо (коксовая и антрацитовая мелочь до 3 мм), флюс (известняк и доломит до 3 мм), в отдельных случаях — мелкие отходы (колошниковая пыль, окалина и др.). Конечный продукт — агломерат. Более 95% агломерата используется в чёрной металлургии; в цветной металлургии агломерат применяется в алюминиевом, никелквом и свинцовом производствах. Промышленное производство агломерата освоено в начале 20 в. (США).

Агломерация (в металлургии) включает: подготовку шихты (дозировка отдельных компонентов, смешивание, увлажнение и окомкование), спекание подготовленной шихты на англомерационных машинах, обработку горячего спека (дробление, рассев с удалением кусков до 5-10 мм, охлаждение до 100°С, сортировка). Процесс спекания тесно связан с работой узлов и агрегатов, обеспечивающих подготовку сырых материалов для Агломерации (в металлургии)

Поэтому первостепенное значение имеет стабилизация основных входных параметров процесса (усреднение и дозировка материалов, химический состав, влажность и т.д.), которые открывают пути к комплексной автоматизации агломерационного процесса. Агломерация (в металлургии) осуществляется на агломерационных фабриках, в состав которых входят склады для усреднения и хранения запасов шихтовых материалов, приёмные бункера, отделения для измельчения кокса и известняка (иногда и обжига известняка), шихтовое, спекательное и обарботки готового агломерата.

На современных агломерационных фабриках приём сырья, дозировка и подготовка шихты, укладка её на агломерационные машины, а также обработка готового агломерата полностью механизированы и в значительной степени автоматизированы.

Руда, концентрат, колошниковая пыль, а также другие добавки, не требующие дробления, подаются в шихтовое отделение из приёмных бункеров или со склада конвейерами. Коксовая мелочь и известняки поступают в отделение измельчения, а затем в шихтовое отделение. Сюда же направляется возврат (мелочь, отсеянная от готового агломерата). Шихтовое отделение оборудовано бункерами, ёмкость которых обеспечивает работу агломерационных машин а течение 8-10 час.

Из шихтовых бункеров заданные количества каждого из компонентов шихты дозировочными питателями выдаются на сборный конвейер, который передаёт шихту в барабаны первичного смешивания и затем в бункера шихты агломерационных машин, расположенные в спекательном отделении. Перед загрузкой на агломерационную машину шихта подвергается вторичному смешиванию, увлажнению и частичному окатыванию в окомковательных барабанах.

При разгрузке с машины агломерат дробится и сортируется с удалением из него мелочи (возврата), вновь используемой в шихте. Затем агломерат охлаждается и сортируется. Отходящие газы через газовый тракт и газоочистительное устройство отсасываются эксгаустером и через дымовую трубу удаляются в атмосферу.

Агломерационные машины — основное технологическое оборудование для Агломерации (в металлургии) Распространена агломерационная машина ленточного типа, представляющая собой непрерывную цепь движущихся спекательных тележек (палет) с днищами в виде колосниковой решётки. Тележка проходит под питателем, которым на неё укладывается шихта слоем 250—400 мм, а затем под зажигательным горном, где твёрдое топливо, содержащееся в поверхностной зоне спекаемого слоя, зажигается.

Эксгаустером через слой сверху вниз просасывается воздух (80—100 м3/мин на 1 м2 площади спекания), и зона горения (толщиной 15—20 мм) перемещается вниз по слою со скоростью 20—40 мм/мин. В зоне горения твёрдого топлива при t 1200—1500 °С значительная часть шихты плавится. По мере перемещения зоны горения вниз полурасплавленная масса вышележащей части слоя застывает, образуя спекшийся пирог агломерата (спек). Газы, отходящие из зоны горения, подсушивают и нагревают нижележащие слои шихты, из которой удаляются гигроскопическая и гидратная вода, углекислый газ и прочие летучие, а также сера, мышьяк и другие вредные примеси.

В СССР работают самые крупные в мире агломерационные машины с площадью спекания 312 м2 при ширине 4 м, их удельная (часовая) производительность на единицу площади (1 м2) спекания 1—2 т, а годовая — 2—3 млн. т агломерата.

Большая Советская Энциклопедия, Сайт http://bse.sci-lib.com/

Адгезия (англ. adhesion) — (от лат. adhaesio — сцепление) — притяжение жидких или твердых тел при их молекулярном контакте, для нарушения которого необходимо внешнее воздействие.

Описание

Адгезия — поверхностное явление, характерное для любых дисперсных систем. Адгезия возникает на границе раздела фаз тв.–тв., тв.–жидк., жидк.–жидк. Вещества, вступающие в контакт, называют субстратами; вещества, обеспечивающие адгезию субстратов, — адгезивами. Обычно субстраты — твердые тела (металлы, полимеры, стекла, керамика), адгезивы — жидкости (растворы или расплавы полимеров, реже — низкомолекулярные продукты). Пример адгезива — клей.

Адгезия может быть вызвана: 1) механическим сцеплением фаз (механическая адгезия); 2) образованием ковалентных или межмолекулярных связей между адгезивом и субстратами (химическая или дисперсионная адгезия); 3) образованием двойного электрического слоя (электрическая адгезия) за счет переноса зарядов с одного субстрата на другой. Возможны смешанные механизмы адгезии.

Прочность адгезии зависит от ее типа, площади контактирующих поверхностей, поверхностных характеристик веществ.

Адгезия проявляется в процессах трения, смазки, порошковой металлургии, флотации и др., а также при взаимодействии биологических объектов.

Автор

- Еремин Вадим Владимирович

Источники

- Адгезия // Химическая энциклопедия. Т. 1. — М.: Большая Российская энциклопедия, 1998. С. 30–31.

- Зимон А. Д. Что такое адгезия. — М.: Наука, 1983. — 176 с.

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Адсорбция (англ. adsorption) — повышение концентрации компонента в поверхностном слое вещества (на границе раздела фаз) по сравнению с ее значением в каждой объемной фазе.

Описание

Следует отличать адсорбцию от абсорбции, при которой вещество диффундирует в объем жидкости или твердого тела и образует раствор или гель. Термин сорбция объединяет оба понятия. Вещество, на поверхности которого происходит адсорбция, называется адсорбентом, а поглощаемое — адсорбатом. В зависимости от характера взаимодействия между молекулой адсорбата и адсорбентом адсорбцию принято подразделять на физическую адсорбцию (слабые взаимодействия) и хемосорбцию (сильные взаимодействия).

Четкой границы между физической адсорбцией и хемосорбцией не существует; в качестве граничного значения принята энергия связи между адсорбатом и адсорбентом, равная 0,5 эВ на атом или молекулу.

Процесс, обратный адсорбции, называется десорбцией. Если скорости адсорбции и десорбции равны, то говорят об установлении адсорбционного равновесия. В состоянии равновесия количество адсорбированных молекул остается постоянным сколь угодно долго, если неизменны внешние условия (давление, температура и состав системы).

На практике адсорбция широко используется для концентрирования веществ, очистки газов и жидкостей от примесей. Адсорбционные методы анализа применяются для определения удельной поверхности твердых веществ, оценки размера А нанесенных частиц (в том числе наноразмерных) на поверхности носителя и т. п.

Авторы

- Саранин Александр Александрович

- Смирнов Андрей Валентинович

Источники

- Адамсон А. Физическая химия поверхностей. — М.: Мир. 1979. — 568 с.

- Оура К., Лифшиц В. Г., Саранин А. А. и др. Введение в физику поверхности / Под ред. В. И. Сергиенко. — М.: Наука, 2006. — 490 с.

- Карнаухов А.П. Адсорбция. Текстура дисперсных и пористых материалов. — Новосибирск: Наука. 1999. — 470 с.

- Химическая энциклопедия. Т. 1. — М.: Советская энциклопедия, 1990. — 623 с.

- Полторак О.М. Термодинамика в физической химии. — М.: Высшая школа, 1991. — 319 с.

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Аммиак

Аммиак — NH3, нитрид водорода, при нормальных условиях — бесцветный газ с резким характерным запахом (запах нашатырного спирта), почти вдвое легче воздуха, ядовит. Растворимость NH3 в воде чрезвычайно велика — около 1200 объёмов (при 0 °C) или 700 объёмов (при 20 °C) в объёме воды. В холодильной технике носит название R717, где R — Refrigerant (хладагент), 7 — тип хладагента (неорганическое соединение), 17 — молекулярная масса.

Молекула аммиака имеет форму тригональной пирамиды с атомом азота в вершине. Три неспаренных p-электрона атома азота участвуют в образовании полярных ковалентных связей с 1s-электронами трёх атомов водорода (связи N−H), четвёртая пара внешних электронов является неподелённой, она может образовать донорно-акцепторную связь с ионом водорода, образуя ион аммония NH4. Благодаря тому, что не связывающее двухэлектронное облако строго ориентировано в пространстве, молекула аммиака обладает высокой полярностью, что приводит к его хорошей растворимости в воде.

В жидком аммиаке молекулы связаны между собой водородными связями. Сравнение физических свойств жидкого аммиака с водой показывает, что аммиак имеет более низкие температуры кипения (tкип −33,35 °C) и плавления (tпл −77,70 °C), а также более низкую плотность, вязкость (вязкость жидкого аммиака в 7 раз меньше вязкости воды), проводимость и диэлектрическую проницаемость.

Это в некоторой степени объясняется тем, что прочность этих связей в жидком аммиаке существенно ниже, чем у воды, а также тем, что в молекуле аммиака имеется лишь одна пара неподелённых электронов, в отличие от двух пар в молекуле воды, что не дает возможность образовывать разветвлённую сеть водородных связей между несколькими молекулами. Аммиак легко переходит в бесцветную жидкость с плотностью 681,4 кг/м³, сильно преломляющую свет.

Подобно воде, жидкий аммиак сильно ассоциирован, главным образом за счёт образования водородных связей. Жидкий аммиак практически не проводит электрический ток. Жидкий аммиак — хороший растворитель для очень большого числа органических, а также для многих неорганических соединений. Твёрдый аммиак — бесцветные кубические кристаллы.

Химические свойства

Благодаря наличию неподеленной электронной пары во многих реакциях аммиак выступает как нуклеофил или комплексообразователь. Так, он присоединяет протон, образуя ион аммония:

NH3 + H+ → NH4+

Водный раствор аммиака («нашатырный спирт») имеет слабощелочную реакцию из-за протекания процесса:

NH3 + H2O → NH4+ + OH−; Ko=1,8 · 10−5

Взаимодействуя с кислотами даёт соответствующие соли аммония:

NH3 + HNO3 → NH4NO3

Аммиак также является очень слабой кислотой (в 10 000 000 000 раз более слабой, чем вода), способен образовывать с металлами соли — амиды. Соединения, содержащие ионы NH2−, называются амидами, NH2− — имидами, а N3− — нитридами. Амиды щелочных металлов получают, действуя на них аммиаком:

2NH3 + 2К = 2KNH2 + Н2

Амиды, имиды и нитриды ряда металлов образуются в результате некоторых реакций в среде жидкого аммиака. Нитриды можно получить нагреванием металлов в атмосфере азота.

Амиды металлов являются аналогами гидроксидов. Эта аналогия усиливается тем, что ионы ОН− и NH2−, а также молекулы Н2O и NH3 изоэлектронны. Амиды являются более сильными основаниями, чем гидроксиды, а следовательно, подвергаются в водных растворах необратимому гидролизу:

NaNH2 + H2O → NaOH + NH3

CaNH + 2H2O → Ca(OH)2 + NH3↑

Zn3N2 + 6H2O → 3Zn(OH)2 + 2NH3↑

и в спиртах:

KNH2 + C2H5OH → C2H5OK + NH3

Подобно водным растворам щелочей, аммиачные растворы амидов хорошо проводят электрический ток, что обусловлено диссоциацией:

MNH2 → M+ + NH2−

Фенолфталеин в этих растворах окрашивается в красный цвет, при добавлении кислот происходит их нейтрализация. Растворимость амидов изменяется в такой же последовательности, что и растворимость гидроксидов: LiNH2 — нерастворим, NaNH2 — малорастворим, KNH2, RbNH2 и CsNH2 — хорошо растворимы.

При нагревании аммиак проявляет восстановительные свойства. Так, он горит в атмосфере кислорода, образуя воду и азот. Окисление аммиака воздухом на платиновом катализаторе даёт оксиды азота, что используется в промышленности для получения азотной кислоты:

4NH3 + 3O2 → 2N2 + 6H20

4NH3 + 5O2 → 4NO + 6H2O

На восстановительной способности NH3 основано применение нашатыря NH4Cl для очистки поверхности металла от оксидов при их пайке:

3CuO + 2NH4Cl → 3Cu + 3H2O +2HCl + N2

Окисляя аммиак гипохлоритом натрия в присутствии желатина, получают гидразин:

2NH3 + NaClO → N2H4 + NaCl + H2O

Галогены (хлор, йод) образуют с аммиаком опасные взрывчатые вещества — галогениды азота (хлористый азот, иодистый азот).

С галогеноалканами аммиак вступает в реакцию нуклеофильного присоединения, образуя замещённый ион аммония (способ получения аминов):

NH3 + CH3Cl → CH3NH3Cl (гидрохлорид метиламмония)

С карбоновыми кислотами, их ангидридами, галогенангидридами, эфирами и другими производными даёт амиды. С альдегидами и кетонами — основания Шиффа, которые возможно восстановить до соответствующих аминов (восстановительное аминирование).

При 1000 °C аммиак реагирует с углём, образуя HCN и частично разлагаясь на азот и водород. Также он может реагировать с метаном, образуя ту же самую синильную кислоту:

CH4 + NH3 + 1,5O2 → HCN + 3H2O

История названия

Аммиак (в европейских языках его название звучит как «аммониак») своим названием обязан оазису Аммона в Северной Африке, расположенному на перекрестке караванных путей. В жарком климате мочевина (NH2)2CO, содержащаяся в продуктах жизнедеятельности животных, разлагается особенно быстро. Одним из продуктов разложения и является аммиак. По другим сведениям, аммиак получил своё название от древнеегипетского слова амониан. Так называли людей, поклоняющихся богу Амону. Они во время своих ритуальных обрядов нюхали нашатырь NH4Cl, который при нагревании испаряет амиак.

Жидкий аммиак

Жидкий аммиак, хотя и в незначительной степени, диссоциирует на ионы, в чём проявлется его сходство с водой:

2NH3 → NH4+ + NH2−

Константа самоионизации жидкого аммиака при −50 °C составляет примерно 10−33 (моль/л)2.

Жидкий аммиак, как и вода, является сильным ионизирующим растворителем, в котором растворяется ряд активных металлов: щелочные, щёлочноземельные, Mg, Al, а также Eu и Yb. Растворимость щелочных металлов в жидком NH3 составляет несколько десятков процентов. В жидком аммиаке NH3 также растворяются некоторые интерметаллиды, содержащие щелочные металлы, например Na4Pb9.

Разбавленные растворы металлов в жидком аммиаке окрашены в синий цвет, концентрированные растворы имеют металлический блеск и похожи на бронзу. При испарении аммиака щелочные металлы выделяются в чистом виде, а щелочноземельные — в виде комплексов с аммиаком [Э(NH3)6] обладающих металлической проводимостью. При слабом нагревании эти комплексы разлагаются на металл и NH3.

Растворенный в NH3 металл постепенно реагирует с образованием амида:

2Na + 2NH3 → 2NaNH2 + H2

Получающиеся в результате реакции с аммиаком амиды металлов содержат отрицательный ион NH2−, который также образуется при самоионизации аммиака. Таким образом, амиды металлов являются аналогами гидроксидов. Скорость реакции возрастает при переходе от Li к Cs. Реакция значительно ускоряется в присутствии даже небольших примесей H2O.

Металлоаммиачные растворы обладают металлической электропроводностью, в них происходит распад атомов металла на положительные ионы и сольватированные электроны, окруженные молекулами NH3. Металлоаммиачные растворы, в которых содержатся свободные электроны, являются сильнейшими восстановителями.

Комплексообразование

модель тетрааминдиаквамеди(II), [Cu(NH3)4(H2O)2]2+

Благодаря своим электронодонорным свойствам, молекулы NH3 могут входить в качестве лиганда в комплексные соединения. Так, введение избытка аммиака в растворы солей d-металлов приводит к образованию их амминокомплексов:

CuSO4 + 4NH3 → [Cu(NH3)4]SO4

Ni(NO3)2 + 6NH3 → [Ni(NH3)6](NO3)2

Комплексообразование обычно сопровождается изменением окраски раствора, так в первой реакции голубой цвет (CuSO4) переходит в темно-синий (окраска комплекса), а во второй реакции окраска изменяется из зеленой (Ni(NO3)2) в сине-фиолетовую. Наиболее прочные комплексы с NH3 образуют хром и кобальт в степени окисления +3.

Биологическая роль

Аммиак является конечным продуктом азотистого обмена в организме человека и животных. Он образуется при метаболизме белков, аминокислот и других азотистых соединений. Он высоко токсичен для организма, поэтому большая часть аммиака в ходе орнитинового цикла конвертируется печенью в более безвредное и менее токсичное соединение — карбамид (мочевину). Мочевина затем выводится почками, причём часть мочевины может быть конвертирована печенью или почками обратно в аммиак.

Аммиак может также использоваться печенью для обратного процесса — ресинтеза аминокислот из аммиака и кетоаналогов аминокислот. Этот процесс носит название «восстановительное аминирование». Таким образом из щавелевоуксусной кислоты получается аспарагиновая, из α-кетоглутаровой — глутаминовая и т. д.

Физиологическое действие

По физиологическому действию на организм относится к группе веществ удушающего и нейротропного действия, способных при ингаляционном поражении вызвать токсический отёк лёгких и тяжёлое поражение нервной системы. Аммиак обладает как местным, так и резорбтивным действием. Пары аммиака сильно раздражают слизистые оболочки глаз и органов дыхания, а также кожные покровы. Это мы и воспринимаем как резкий запах.

Пары аммиака вызывают обильное слезотечение, боль в глазах, химический ожог конъюктивы и роговицы, потерю зрения, приступы кашля, покраснение и зуд кожи. При соприкосновении сжиженного аммиака и его растворов с кожей возникает жжение, возможен химический ожог с пузырями, изъязвлениями. Кроме того, сжиженный аммиак при испарении поглощает тепло, и при соприкосновении с кожей возникает обморожение различной степени.

Запах аммиака ощущается при концентрации 37 мг/м³. Предельно допустимая концентрация в воздухе рабочей зоны производственного помещения составляет 20 мг/м³. Следовательно, если чувствуется запах аммиака, то работать без средств защиты уже опасно. Раздражение зева проявляется при содержании аммиака в воздухе 280 мг/м³, глаз — 490 мг/м³. При действии в очень высоких концентрациях аммиак вызывает поражение кожи: 7−14 г/м³ — эритематозный, 21 г/м³ и более — буллёзный дерматит.

Токсический отёк лёгких развивается при воздействии аммиака в течение часа с концентрацией 1,5 г/м³. Кратковременное воздействие аммиака в концентрации 3,5 г/м³ и более быстро приводит к развитию общетоксических эффектов. Предельно допустимая концентрация аммиака в атмосферном воздухе населённых пунктов равна: среднесуточная 0,04 мг/м³; максимальная разовая 0,2 мг/м³.

В мире максимальная концентрация аммиака в атмосфере (больше 1 миллиграмма на кубический метр) наблюдается на Индо-Гангской равнине, в Центральной долине США и в Южно-Казахстанской области.

Применение

В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя.

В холодильной технике используется в качестве холодильного агента (R717)

Получение

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

N2(г) + 3H2(г) ↔ 2NH3(г) + 45,9 кДж

Это так называемый процесс Габера (немецкий физик, разработал физико-химические основы метода).

Реакция происходит с выделением тепла и понижением объёма. Следовательно, исходя из принципа Ле-Шателье, реакцию следует проводить при возможно низких температурах и при высоких давлениях — тогда равновесие будет смещено вправо. Однако скорость реакции при низких температурах ничтожно мала, а при высоких увеличивается скорость обратной реакции. Проведение реакции при очень высоких давлениях требует создания специального, выдерживающего высокое давление оборудования, а значит и больших капиталовложений. Кроме того, равновесие реакции даже при 700 °C устанавливается слишком медленно для практического её использования.

Применение катализатора (пористое железо с примесями Al2O3 и K2O) позволило ускорить достижение равновесного состояния. Интересно, что при поиске катализатора на эту роль пробовали более 20 тысяч различных веществ.

Учитывая все вышеприведённые факторы, процесс получения аммиака проводят при следующих условиях: температура 500 °C, давление 350 атмосфер, катализатор. Выход аммиака при таких условиях составляет около 30 %. В промышленных условиях использован принцип циркуляции — аммиак удаляют охлаждением, а непрореагировавшие азот и водород возвращают в колонну синтеза. Это оказывается более экономичным, чем достижение более высокого выхода реакции за счёт повышения давления.

Для получения аммиака в лаборатории используют действие сильных щелочей на соли аммония:

NH4Cl + NaOH = NH3↑ + NaCl + H2O.

Для осушения аммиака его пропускают через смесь извести с едким натром.

Очень сухой аммиак можно получить, растворяя в нём металлический натрий и впоследствии перегоняя. Это лучше делать в системе, изготовленной из металла под вакуумом. Система должна выдерживать высокое давление (при комнатной температуре пары аммиака оказывают давление около 10 атмосфер). В промышленности аммиак осушают в абсорбционных колоннах.

Производители аммиака в России

Компания 2006, тыс. т 2007, тыс. т

ОАО «Тольяттиазот» 2 635 2 403,3

ОАО НАК «Азот» 1 526 1 514,8

ОАО «Акрон» 1 526 1 114,2

ОАО «Невинномысский азот» 1 065 1 087,2

ОАО «Минудобрения» (г. Россошь) 959 986,2

КОАО «АЗОТ» 854 957,3

ОАО «Азот» 869 920,1

ОАО «Кирово-Чепецкий хим. комбинат» 956 881,1

ОАО Череповецкий «Азот» 936,1 790,6

ЗАО «Куйбышевазот» 506 570,4

ОАО «Салаватнефтеоргсинтез» 492 512,8

«Минеральные удобрения» (г. Пермь) 437 474,6

ОАО «Дорогобуж» 444 473,9

ОАО «Воскресенские минеральные удобрения» 175 205,3

ОАО «Щекиноазот» 58 61,1

Итого 13 321,1 12 952,9

На долю России приходится около 9 % мирового выпуска аммиака. Россия — один из крупнейших мировых экспортеров аммиака. На экспорт поставляется около 25 % от общего объема производства аммиака, что составляет около 16 % мирового экспорта.

Википедия, сайт http://ru.wikipedia.org

Анодирование иначе электрохимическое оксидирование (англ. anodizing или anodising) — электрохимическое окисление поверхности металлов, сплавов и полупроводников.

Описание

Широко распространена технология анодирования алюминия, титана, тантала, ниобия, кремния, германия, арсенида галлия. Обычно анодирование проводят при постоянном токе в гальваностатическом или потенциостатическом режиме.

В зависимости от вида кислородсодержащей среды, заполняющей межэлектродное пространство, различают анодирование в водных растворах электролитов, в расплавах солей, в газовой плазме, а также плазменно-электролитическое оксидирование.

В электронной промышленности анодирование в водных растворах электролитов широко применяется при производстве конденсаторов (электролитических, оксидно-полупроводниковых, оксидно-металлических).

Анодирование в расплавах солей применяют для получения оксидных пленок повышенной толщины и микротвердости, в частности, на поверхности меди и железа.

Анодирование в газовой плазме широко применяют в микроэлектронике, так как процесс технологически хорошо совместим с остальными операциями интегральной технологии в едином вакуумном цикле, а также для получения тонкопленочных элементов с туннельным элементом (элементы Джозефсона, триоды с металлической базой, оптоэлектронные элементы), диэлектрического слоя в конденсаторах, для пассивации поверхности интегральных схем и межкомпонентной изоляции.

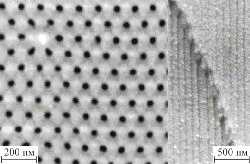

Комбинация уникальной пористой структуры (прямые поры управляемого диаметра) с высокой температурной, механической и химической стабильностью делает пленки анодированного оксида алюминия (см. рис.) привлекательным материалом для различных применений в области фильтрации и разделения смесей, хранения информации, в сенсорике и для синтеза одномерных наноструктур (см. нанореактор, 1D).

Иллюстрации

|

Мембрана на основе анодированного оксида алюминия с высокоупорядоченной системой пор. Авторы: К.С. Напольский, А. А. Елисеев, ФНМ МГУ им. М.В. Ломоносова. |

Автор

- Наймушина Дарья Анатольевна

Источники

- Аверьянов Е. Е. Справочник по анодированию. — М.: Машиностроение, 1988. — 224 с.

- Беленький М. А., Иванов А.Ф. Электроосаждение металлических покрытий: Справочник. — М.: Металлургия, 1985. — 288 с.

- Lee W., Ji R., Gosele U., Nielsch K. Fast fabrication of long-range ordered porous alumina membranes by hard anodization // Nature

Materials. V. 5, №9. P. 741–747.

Materials. V. 5, №9. P. 741–747. - Petukhov D. I., Eliseev A. A., Kolesnik I. V. et al. Formation mechanism and packing options in tubular anodic titania films // Microporous and Mesoporous Materials. V. 114. P. 440–447.

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Полностью Приложение к Словарю отходов смотрите здесь:

Словарь отходов смотрите здесь:

https://konsulmir.com/prilozhenie-k-slovaryu-otxodov-aglomeraciya-v-metallurgii-anodirovanie/Книги, СловариПриложение к Словарю отходовПриложение к Словарю отходов Автор - составитель: Обухов Евгений Николаевич Агломерация в металлургии - Анодирование Агломерация в металлургии - термический процесс окускования мелких материалов (руды, рудных концентратов, содержащих металлы отходов и др.), являющихся составными частями металлургической шихты, путем их спекания с целью придания формы и свойств (химического состава, структуры), необходимых для плавки. Спекание...konsulmir konsulmir@yandex.ruAdministratorОрганизации и консульства. Праздники, календари, выходные. Справочная информация. Анекдоты, юмор