Приложение к Словарю отходов Газовая коррозия — Гидролиз растительных материалов

Приложение к Словарю отходов

Автор — составитель: Обухов Евгений Николаевич

Газовая коррозия — Гидролиз растительных материалов

Газовая коррозия — происходит при непосредственном контакте твердого тела с химически активным газом. Характеризуется образованием на поверхности тела пленки продуктов химической реакции между веществами, входящими в состав тела и адсорбируемыми из внешней газовой среды. В дальнейшем эта пленка препятствует непосредственному контакту корродируемого материала с газом.

Взаимодействие последних осуществляется посредством твердофазных реакций в тонких приповерхностных слоях пленки продуктов вследствие встречной диффузии сквозь нее реагирующих веществ. Особенно интенсивно развивается газовая коррозия при высоких температурах; возникающая при этом пленка продуктов, наз. окалиной, непрерывно утолщается.

Обычно окалина состоит из нескольких слоев (фаз), которые образованы соединениями различного химического состава и кристаллического строения. Эти слои последовательно располагаются от внутреннего края окалины к внешнему по мере убывания в состазе продукта элементов, поступающих из твердого тела.

В каждом слое устанавливается градиент концентраций реагирующих веществ, поддерживающий их диффузию, а в тонких приграничных зонах между слоями осуществляются промежуточные твердофазные реакции, в результате которых изменяется кристаллическая решетка фаз. Наличие градиента концентраций означает отклонение состава каждой фазы от стехиометрического А m В n и существование в кристаллической решетке двух типов дефектов — вакансий, т. е. узлов, не занятых атомами (или ионами) элемента, содержащегося в недостатке, и междоузельных атомов (или ионов) элемента, содержащегося в избытке.

Кристаллическая решетка фазы может быть представлена ф-лами

![]()

или

![]()

![]() — степень дефектности), которым соответствуют твердые растворы вычитания или внедрения. Соответственно и диффузия происходит по двум механизмам: путем обмена атомов с вакансиями и перемещения атомов по междоузлиям. В большинстве случаев газовой коррозии металлов элементы газовой среды образуют анионную подрешетку с дополнительно заполненными междоузлиями, металло катионную подрешетку с большим числом вакансий.

— степень дефектности), которым соответствуют твердые растворы вычитания или внедрения. Соответственно и диффузия происходит по двум механизмам: путем обмена атомов с вакансиями и перемещения атомов по междоузлиям. В большинстве случаев газовой коррозии металлов элементы газовой среды образуют анионную подрешетку с дополнительно заполненными междоузлиями, металло катионную подрешетку с большим числом вакансий.

Типичный пример-образование в окалине железа твердого раствора

![]()

(вюстита).

Слои окалины имеют поликристаллическое строение, поэтому скорость диффузии реагирующих веществ и, следовательно, кинетика газовой коррозия существенно различны при диффузии сквозь микрокристаллы (зерна) и по межзеренным границам. Диффузия сквозь микрокристаллы происходит в соответствии с законами Фика, и нарастание окалины характеризуется параболической зависимостью от времени.

В случае сильно легированных материалов на кинетику газовой коррозия влияет образование фаз сложных оксидов и других соединений, включающих легирующие элементы. Если эти фазы слабо проницаемы для реагирующих веществ и образуют первичные слои окалины, газовая коррозия сильно замедляется. Это используют для создания жаростойких сплавов и защитных покрытий, причем в ходе коррозии тонкий поверхностный слой защищаемого материала оказывается сильно легированным.

Сталь легируют Cr, Ni, Al, Si и др. Возможен другой крайний случай, когда в окалине образуется фаза сложного оксида с низкой температурой плавления, которая в условиях газовой коррозия оказывается жидкой, что вызывает резкое ускорение процесса (так называемое катастрофич. окисление). Так бывает, например, при попадании на поверхность лопаток турбин летучих или пылевидных продуктов сгорания топлива, содержащего примеси таких элементов, как Li или V.

Диффузия по межзеренным границам протекает ускоренно; в этом случае на кинетику газовой коррозии существенно влияют особенности микроструктуры окалины: размер и форма зерен, их взаимная кристаллографическая ориентация (текстура) и т. п. Существенное значение имеет неравномерность распределения легирующих элементов (обогащение ими приграничных зон зерен).

Изменение удельного объема вещества при перестройке кристаллической решетки на границах слоев создает механическую напряжения вплоть до возникновения трещин, что резко ускоряет газовую коррозию.

Разновидность газовой коррозия — так называемое внутренне окисление (и аналогичное ему внутреннее азотирование или другие процессы) некоторых сплавов, содержащих элементы с высоким сродством к веществу, диффундирующему из внешней газовой среды. При этом в приповерхностном слое корродируемого материала (под окалиной) образуются мелкодисперсные частицы оксида такого элемента. Это может быть использовано для изменения механических, в частности прочностных, свойств материалов.

Лит.: Францевич И. Н., Войтович Р. ф., Лавренко В. А., Высокотемпературное окисление металлов и сплавов. К., 1963; Механизм взаимодействия металлов с газами, под ред. В. И. Архарова и К. М. Горбуновой, М., 1964; Высокотемпературная коррозия и методы защиты от нее, под ред. А. В. Бялобжеского, М., 1973; Архаров В. И. [и др.], в кн.: Защитные покрытая на металлах. К., 1971-72, в. 5, с. 5-11, в. 6, с. 24-28.

В. И. Архаров.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988, Сайт http://dic.academic.ru, Словари и энциклопедии на Академике

Газов очистка — выделение из промышленных газов содержащихся в них примесей. Очистку газов производят с целью дальнейшего использования самого газа или содержащихся в нём примесей; выбрасываемые в атмосферу промышленные газы очищают с целью охраны воздушного пространства от загрязнений вредными веществами. До 2-й половины 19 в. борьба с вредным влиянием выбрасываемых в атмосферу промышленных газов сводилась к запрету или ограничению строительства тех или иных предприятий.

Однако эти меры в связи с ростом промышленности, транспорта и крупных городов оказались недейственными. Быстрое развитие промышленности, концентрация предприятий и увеличение масштабов производства явились причиной возникновения самой проблемы очистки промышленных газов. В промышленно развитых странах насыщенность территории предприятиями и транспортом такова, что локальное загрязнение атмосферы перешло во всеобщее, в загрязнение всего (или по крайней мере огромной части) воздушного бассейна.

Допустимые нормы вредных веществ, содержащихся в отходящих газах, строго регламентируются сов. законодательством с первых лет существования Советской власти, с конца 20-х гг. действует общесоюзная организация по газоочистке и пылеулавливанию, на которую возложена научно-организационная разработка вопросов, связанных с газов очисткой, проектирование и изготовление соответствующего оборудования. В ряде отраслей промышленности созданы тресты, институты, лаборатории, призванные постоянно заниматься вопросами очистки газов.

Разработанные методы газов очистки позволяют в целом ряде случаев при правильном технологическом процессе и правильной организации производства выбрасывать в атмосферу газы, практически не содержащие вредных веществ.

Источники и формы загрязнения промышленных газов. Крупные промышленные предприятия, ж.-д. и автомобильный транспорт выбрасывают в атмосферу огромное количество газов, несущих разнообразные, в том числе и вредные, примеси. Например, тепловая электростанция мощностью 2400 Мвт, работающая на угле средней зольности, выбрасывает в атмосферу около 9 млн. м3/час дымовых газов, содержащих 180 т золы. Особенно загрязнены отходящие газы металлургических предприятий, цементных заводов, тепловых электростанций, химических и нефтехимических заводов.

Отходящие промышленные газы содержат примеси в виде твёрдых частиц, капелек жидкости, а также вредные газообразные продукты.

Твёрдые примеси в промышленных газах мелко раздроблены и находятся в виде пыли или дыма. Размеры частиц пыли — от сотен мкм до долей мкм, размеры частиц дыма обычно меньше 1 мкм, но в отдельных случаях достигают и 2—3 мкм. Частицы пыли отличаются от частиц дыма не только размером, но и химическим составом.

Сравнительно крупные частицы пыли представляют измельченный материал, перерабатываемый на данном предприятии (например, компоненты металлургической шихты). Частицы дыма резко отличаются по составу от исходного материала, из которого они образовались. В частности, во время плавки, при обжиге руд и при других металлургических процессах происходит испарение летучих металлов и их соединений с последующей конденсацией и образованием дыма.

В результате содержащаяся в отходящих газах тонкая пыль нередко обогащается этими металлами настолько, что становится выгодным их извлечение. Такой побочный концентрат в виде пыли является единственным промышленным сырьём для получения многих редких элементов (селен, теллур, индий и др.), т.к. при очень низком содержании этих элементов в полиметаллических рудах прямое их извлечение экономически невыгодно. При неполном сгорании топлива в состав дыма входит также сажа.

Твёрдые частицы выпадают из отходящих газов, засоряют воздух, вредно действуют на организм человека, растительность, загрязняют почву.

Жидкие примеси присутствуют в промышленных газах в виде брызг или туманов, т. е. взвеси в газе весьма мелких капелек (обычно меньше 1 мкм и до тысячных долей мкм), которые образовались в результате конденсации веществ, находившихся в газообразном состоянии.

Характерным примером промышленных газов с примесью капелек жидкости являются газы сернокислотного производства, содержащие брызги и туман серной кислоты; улавливание её из этих газов составляет необходимую стадию технологического процесса, а выброс в атмосферу влечёт за собой гибель растительности в окружающей местности.

Генераторный и коксовый газы содержат капельки смолы и масел; извлечение их позволяет получать ценные продукты и является необходимой подготовительной стадией перед дальнейшим использованием газа.

Газообразные примеси (обычно вредные или нежелательные) в промышленных газах образуются, как правило, в ходе производства этих газов. Так, например, генераторный и коксовый газы содержат сероводород, сероуглерод и других органических соединения серы (тиофен, меркаптаны и пр.), которая всегда присутствует в исходном сырье — каменном угле. Газы металлургических печей и продукты горения топлива — дымовые газы почти всегда содержат в том или ином количестве сернистый ангидрид.

В связи с возникновением и ростом ряда отраслей промышленности синтетических материалов (аммиак, спирты и др.), потребляющих газы как сырьё, получила распространение тонкая очистка газов от различных, в том числе газообразных, примесей. Широкое использование природных газов как топлива для промышленных и бытовых нужд вызывает необходимость в ряде случаев подвергать их очистке от сероводорода до установленных санитарных норм.

Способы очистки газов. В промышленности применяют механический, электрический и физико-химический способы очистки газов. Механическую и электрическую очистку используют для улавливания из газов твёрдых и жидких примесей, а газообразные примеси улавливают физико-химическими способами.

Механическую очистку газов производят осаждением частиц примесей под действием силы тяжести или центробежной силы, фильтрацией сквозь волокнистые и пористые материалы, промывкой газа водой или др. жидкостью. Наиболее простым, но малоэффективным и редко применяемым является способ осаждения крупной пыли под действием силы тяжести в т. н. пылевых камерах. Инерционный способ осаждения частиц пыли (или капель жидкости) основан на изменении направления движения газа со взвешенными в нём частицами.

Т. к. плотность частиц примерно в 1—3 тыс. раз больше плотности газа, они, продолжая двигаться по инерции в прежнем направлении, отделяются от газа. Инерционными уловителями пыли служат т. н. пылевые мешки, жалюзийные решётки, зигзагообразные отделители и т.п. В некоторых аппаратах используется и сила удара частиц. Всеми такими аппаратами пользуются для улавливания сравнительно крупных частиц; высокой степени очистки газов эти методы не дают.

Для очистки газов широко применяют циклоны, в которых отделение от газа твёрдых и жидких частиц происходит под действием центробежной силы (при вращении газового потока). Т. к. центробежная сила во много раз превосходит силу тяжести, в циклонах осаждается и сравнительно мелкая пыль, с размером частиц примерно 10—20 мкм.

Тканевые и бумажные фильтры, а также фильтры в виде слоя коксовой мелочи, гравия или каких-либо пористых материалов (например, пористой керамики) применяют для очистки газов посредством фильтрации. Наиболее распространёнными газоочистителями такого типа являются тканевые мешочные, или рукавные, фильтры. В зависимости от характера пыли и состава газа мешки изготовляют из шерстяной, хлопчато-бумажной или специальной (например, стеклянной) ткани.

Газ проходит сквозь ткань, а частицы пыли задерживаются в мешках (рукавах). Рукавные фильтры служат главным образом для улавливания весьма тонкой пыли; например, при очистке газов, отходящих от ленточных агломерационных машин или от шахтных печей, в рукавных фильтрах улавливается 98—99% всей пыли.

Очистку газов от пыли промывкой водой применяют в аппаратах различного типа. Наиболее широкое распространение получили скрубберы, мокрые циклоны, скоростные пылеуловители и пенные пылеуловители. В скоростных (турбулентных) пылеуловителях вода, вводимая в поток запылённого газа, движущегося с высокой скоростью, дробится на мелкие капли.

Высокая степень турбулизации газового потока при такой скорости способствует слиянию частиц пыли с каплями воды. Относительно крупные капли воды вместе с частицами пыли легко отделяются затем в простейших уловителях (например, в мокрых циклонах). Аппараты этого типа широко применяются для улавливания очень мелкой пыли (возгонов) и могут обеспечить высокую степень очистки газов.

В пенных пылеуловителях запылённый газ в виде мелких пузырьков проходит через слой жидкости с определённой скоростью, вследствие чего образуется пена с высокоразвитой поверхностью контакта между жидкостью и газом. В пенном слое происходит смачивание и улавливание частиц пыли. Благодаря высокой степени улавливания пыли с размерами частиц более 2—3 мкм и малому гидравлическому сопротивлению (порядка 80—100 мм вод. ст.) пенные пылеуловители получили большое распространение.

Электрическая очистка газов основана на воздействии сил неоднородного электрического поля высокого напряжения (до 80 000 в). Аппараты для очистки газов этим методом называются электрическими фильтрами. При пропускании через такие фильтры загрязнённого газа происходит его ионизация, заряженные частицы увлекаются к осадительному электроду и осаждаются на нём. Применение электрических фильтров для газов очистки чрезвычайно распространено, особенно для тонкой очистки дымовых газов тепловых электростанций, в цементной промышленности, чёрной и цветной металлургии.

Методы физико-химической очистки применяют для удаления газообразных примесей. К таким методам относятся промывка газов растворителями (абсорбция); промывка газов растворами реагентов, связывающих примеси химически (химическая абсорбция); поглощение примесей твёрдыми активными веществами (адсорбция); физическое разделение (например, конденсация компонентов), каталитическое превращение примесей в безвредные соединения.

Абсорбция газообразных примесей растворителями производится путём промывки газов в орошаемых аппаратах типа скрубберов либо в барботёрах (см. Барботирование), в последних газ проходит сквозь жидкий растворитель, хорошо растворяющий газообразные примеси и очень плохо — остальные компоненты газовой смеси. Так производится, например, улавливание водой аммиака из коксового газа, улавливание различными маслами ароматических углеводородов из коксового газа, извлечение двуокиси углерода из различных газов и т.д.

В том случае, если необходимо использовать уловленные продукты, их извлекают из насыщенного ими растворителя путём десорбции. Очистка газов средствами химической абсорбции производится в аппаратах аналогичного типа. Извлекаемые газовые примеси химически связываются растворами реактивов. Затем растворы нередко регенерируют, т. е. в результате тех или иных операций выделяют связанные примеси, и свойства растворов восстанавливаются.

Адсорбция газообразных примесей производится с помощью различных пористых активных веществ: активного угля, силикагеля, бокситов и др. Вредные примеси адсорбируются на поверхности поглотителя, а после его насыщения отгоняются продувкой горячим воздухом, газом или перегретым паром.

Некоторые содержащиеся в газах вредные газообразные примеси могут быть каталитически превращены в др., легкоулавливаемые, вещества; иногда превращение и улавливание совмещаются в одном процессе. Так производится, например, очистка газов от органических соединений серы (сероуглерода, сероокиси углерода, тиофена, меркаптанов); соединения эти при 300—400 °С в присутствии водорода или водяного пара превращаются на катализаторах в сероводород, который затем извлекается из газа и может быть разложен с утилизацией серы.

Лит.: Гордон Г. М., Пейсахов И. Л., Пылеулавливание и очистка газов, 2 изд., М., 1968; Ужов В. Н., Очистка промышленных газов электрофильтрами, 2 изд., М., 1967; Коуль А. Л., Ризенфельд Ф. С., Очистка газа, пер. с англ., М., 1968; Очистка от серы коксовального и других горючих газов, 2 изд., М., 1960.

А. П. Андрианов.

Большая Советская Энциклопедия, Сайт http://bse.sci-lib.com/

Газовыделение (aнгл. gas emission, gas evolution, gas liberation) — выделение газов в атмосферу шахты или карьера в результате ведения горных работ. B карьерах основные источники газовыделения: вмещающие породы и полезные ископаемые, горное оборудование и взрывные работы. Газовыделение из полезных ископаемых и вмещающих пород связано в основном c окислительными процессами, особенно при разработке месторождений сульфидных (в том числе колчеданных) руд и углей.

При этом в атмосферу поступают углекислый и сернистый газы, сероводород, иногда метан и др. Для предотвращения этих процессов вскрытые участки изолируют от доступа окислителей; производят химическое ингибирование, интенсификацию выемки окисляющихся участков полезных ископаемых.

При работе горного оборудования c двигателями внутреннего сгорания в атмосферу карьера поступают выхлопные газы, содержащие более 200 наименований органических и неорганических соединений. Из них наиболее токсичные: окись углерода, окислы азота, акролеин, альдегиды, углеводороды и сажа. Tакие же токсичные газы выделяются при работе станков огневого бурения.

Oсновные способы снижения токсичности выхлопных газов двигателей внутреннего сгорания: создание «чистого» двигателя; улучшение процесса сгорания; очистка выхлопных газов на выпуске; комбинированные способы. Для борьбы c токсичными газами при бурении скважин станками огневого бурения необходимы правильный выбор компонентов горючей смеси, разжижение газов, поступающих в атмосферу, использование нейтрализаторов.

Bзрывные работы в карьерах сопровождаются выделением значительного объёма газов. Из них токсичны: окись углерода, окислы азота, сероводород, сернистый газ. Максимальное количество токсичных газов образуется при применении тротила, минимальное — зерногранулита.

Oбъём газовыделения при взрывных работах можно уменьшить применением взрывчатых веществ c нулевым или близким к нему кислородным балансом, использованием гидропаст в качестве забоечного материала или внешней водяной забойки скважин, увеличением высоты взрываемых уступов, многорядным взрыванием скважин, рациональной конструкцией зарядов взрывчатых веществ. B угольных шахтах источники газовыделения: разрабатываемые, a также смежные подрабатываемые или надрабатываемые пласты угля и пропластки, вмещающие породы.

Bыделяются газы (в осн. метан и углекислый) через свободную поверхность пласта и из отбитого угля. Pазличают газовыделение: обыкновенное — происходящее медленно, но непрерывно из трещин и пор в угле и породах; суфлярное — местное концентрированное выделение газа из природных или эксплуатационных трещин c дебитом 1 м3/мин и более на участке выработки протяжённостью до 20 м; внезапное — местное выделение больших объёмов газа, сопровождающееся разрушением призабойной части угольного пласта.

Прогноз ожидаемого газовыделения осуществляется расчётным методом по природной газоносности пластов c учётом принятой системы разработки и порядка отработки пластов в свите. При шахтной разработке рудных, соляных, серных и нефтяных месторождений происходит выделение газов, содержащих взрывоопасные углеводородные компоненты (метан и его гомологи, водород, пары бензина), a также вредных и ядовитых газов (углекислого, сероводорода, окиси углерода, окислов азота, акролеина).

Источники выделения углеводородных газов (до 2000-3000 м3/сут) — осадочные породы, вредных и ядовитых — горное оборудование c двигателями внутреннего сгорания, взрывные работы.

Для сернорудных шахт специфично выделение сероводорода (из пустот, пор в породах и подземных вод) и сернистого газа (главныи образом. при взрывных работах и взрывах серной пыли), иногда также метана, этана и углекислого газа; для нефтяных шахт — метана, этана, бутана, пропана и др.

Oпределение уровня газовыделения в рудных, соляных, серных и нефтяных шахтах производится по фактическим замерам в действующих выработках. Борьба c газовыделением в шахтах осуществляется вентиляцией и дегазацией.

Литература: Mихайлов B. А., Бересневич П. B., Cнижение запыленности и загазованности воздуха на открытых горных работах, K., 1975; Управление газовыделением на угольных шахтах, M., 1980.

И. B. Cергеев.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991, Сайт http://dic.academic.ru, Словари и энциклопедии на Академике

Газотермическое напыление (англ. thermal spraying) — метод нанесения металлокерамических или полимерных покрытий толщиной до нескольких миллиметров путем переноса конденсированных частиц газовым или плазменным потоком.

Описание

Метод газотермического напыления применяют для создания на поверхности деталей и оборудования функциональных покрытий — износостойких, коррозионностойких, антифрикционных, антизадирных, теплостойких, электроизоляционных, электропроводных и др.

Частицы, формирующие покрытие, обычно имеют размер порядка нескольких микрон. Увеличение скорости движения частиц и степени их монодисперсности, как правило, улучшает качество покрытия, параметрами которого являются степень пористости, степень связывания частиц между собой, микротвердость и шероховатость поверхности.

Существует множество методов газотермического напыления, наиболее распространенными среди которых являются газопламенное напыление, плазменное напыление и электродуговая металлизация. К этой же группе методов относят и холодное порошковое напыление, в котором покрытие образуется за счет высокой кинетической энергии твердых частиц. В качестве источника материала покрытия могут использоваться металлические, полимерные, керамические и металлокерамические порошки и, в некоторых случаях, металлическая проволока.

Автор

- Журавлева Наталья Геннадиевна

Источник

Thermal spraying // Wikipedia, the free Encyclopedia. — www.wikipedia.org/wiki/Thermal_spraying (дата обращения: 17.09.2009).

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Генная инженерия иначе генетическая инженерия (англ. gene engineering или genetic engineering) — совокупность приемов, методов и технологий выделения генов из организма (клеток), осуществления манипуляций с генами (в том числе получения рекомбинантных РНК и ДНК) и введения их в другие организмы.

Описание

Генная инженерия является инструментом биотехнологии. В ней используются методы молекулярной и клеточной биологии, цитологии, генетики, микробиологии и вирусологии. Генная инженерия применяется для получения желаемых качеств изменяемого (генетически модифицированного) организма. В отличие от традиционной селекции, в ходе которой организм подвергается изменениям собственного генома посредством мутаций, методы генной инженерии позволяют изменять геном посредством введения в него желаемых генов, в том числе совершенно чужеродных. Примерами применения генной инженерии являются: получение генетически модифицированных сортов культурных растений, обладающих новыми полезными свойствами; создание бактерий и грибов, продуцирующих гормоны, антибиотики, витамины, ферменты и других вещества для нужд фармацевтической и пищевой промышленности; создание трансгенных животных в качестве живых фабрик для производства биомедицинских препаратов, а также новых пород экспериментальных мышей (нокауты) для научных исследований функционирования определенных генов.

В области нанобиотехнологий — создание генно-инженерных химерных белков, ионных каналов и биологических моторов с принципиально новыми свойствами ложится в основу современных биосенсоров, систем доставки лекарств и т.п.

Авторы

- Народицкий Борис Савельевич

- Ширинский Владимир Павлович

- Нестеренко Людмила Николаевна

Источники

- Глик Б., Пастернак Дж. Молекулярная биотехнология: Принципы и применение. — М.: Мир, 2002. — 589 с.

- Нестеренко Л.Н., Тутыхина И.Л., Шмаров М.М. и др. Перспективы использования биогенных наноструктур в медицине (обзор) // 150 лет со дня рождения Николая Федоровича Гамалеи. Сборник научных трудов. — М., 2009. С. 67–79.

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Гербициды — химические препараты для уничтожения сорняков. Различают гербициды сплошного действия, уничтожающие всю растительность, и гербициды избирательного действия, уничтожающие лишь отдельные виды или семейства. Гербициды сплошного действия (серная кислота, хлористый натрий, хлорат натрия, железный купорос и др.) применяют для обработки паровых полей, меж, обочин дорог, и т. д.

Гербициды избирательного действия делятся на гербициды для борьбы с двудольными широколистными сорняками в посевах зерновых культур (2,4-Д, 2М-4Х, бутиловый эфир 2,4-Д и др.); гербициды для борьбы со злаковыми сорняками в посевах широколистных двудольных растений (МФК., хлор ИФК и др.) и гербициды для борьбы с повиликой в посевах клевера и люцерны (арсенит натрия, пентахлор-фенолят натрия, динитроортокрезол и др.).

Лучшим гербицидами для борьбы с кустарниками на вырубках является 2-, 4-, 5-трихлорфеноксиуксусная кислота. Применение гербицидов сокращает затраты труда на прополку и обеспечивает повышение урожаев сельскохозяйственных культур. Препарат 2,4-Д, натриевая соль 2,4-дихлорфеноксиуксусной кислоты (Cl2C3H3OCH2COONa), кристаллический растворимый в воде порошок со специфическим резким запахом. Этот гербицид применяется для уничтожения двудольных широколистных сорняков в посевах зерновых.

Опрыскивание проводят (1 кг/га), когда растения находятся в стадии кущения или в начале выхода в трубку. При попадании в почву действие препарата продолжается 2—3 недели. Препарат не уничтожает мокрицу, горчак розовый, одуванчик поздний, молочай острый и др. Натриевая соль 2-метил-4- хлорфеноксиуксусной кислоты 2М-4Х, метаксон, агроксон (CgHsCioNa), кристаллическое растворимое в воде вещество.

Гербициды употребляют для уничтожения широколистных сорняков в посевах зерновых и льна (0,5—1,5 кг препарата на 1 га). Эффективнее препарата 2,4-Д при применении на льне.

Энциклопедический сельскохозяйственный словарь-справочник, 1959 г., Большая Сельскохозяйственная Энциклопедия. [Электронный ресурс] //Первый сельскохозяйственный сайт: [веб-сайт]. — Режим доступа: http://1сх.рф — Название с экрана

Гибридные материалы (англ. hybrid materials) — материалы, полученные за счет взаимодействия химически различных составляющих (компонентов), чаще всего органических и неорганических, формирующих определенную (кристаллическую, пространственную) структуру, отличающуюся от структур исходных реагентов, но часто наследующую определенные мотивы и функции исходных структур.

Описание

Если «основа» материала — органическая (полимерные и другие структуры), то такие материалы называют неоргано-органическими; если же наоборот — органо-неорганическими (металлокомплексные каркасные структуры, модифицированые материалы на основе глин, цеолитов и пр.).

В ряде случаев смесь пространственно распределенных фаз (композит, нанокомпозит) тоже считают гибридным материалом, например, если наночастицы или нановолокна находятся в полимерной матрице, однако правильнее относить к гибридным материалам лишь композиты с достаточно очевидным химическим взаимодействием между компонентами.

Этому определению соответствуют и многие супрамолекулярные соединения, в том числе металлокомплексные, но их обычно рассматривают как отдельный класс материалов. Иногда к гибридным материалам относят также наночастицы с химически модифицированной поверхностью.

Основные методы получения гибридных материалов — интеркаляционный, темплатный синтез, золь-гель процесс, гидротермальный синтез. Для природных композитов размер неорганических частиц лежит в пределах от нескольких микрон до нескольких миллиметров, и поэтому материал получается неоднородным, что иногда можно заметить даже невооруженным глазом.

Если уменьшать размер неорганических частиц такого материала до размера молекул органической части (несколько нанометров), то можно повысить однородность композита и получить улучшенные или даже абсолютно новые свойства материала. Такие композиты часто называют гибридными наноматериалами.

Неорганическими строительными блоками таких материалов могут являться наночастицы, макромолекулы, нанотрубки, слоистые вещества (включая глины, слоистые двойные гидроксиды, некоторые ксерогели). Число органических строительных блоков огромно, поэтому количество возможных комбинаций органических и неорганических блоков очень велико. В зависимости от назначения гибридные материалы разделяют на конструкционные, функциональные (полифункциональные) и бионеорганические.

Так, вещества, состоящие из неорганической матрицы, образованной различными силикатами, с включениями органических молекул применяют как фотохромные (изменяющие цвет при облучении светом) и электрохромные (изменяющие цвет при пропускании электрического заряда) материалы, оптические свойства которых можно менять, изменяя органическую составляющую.

Комплексообразованием низкомолекулярных (лекарственных) веществ с наноразмерными частицами или создавая на основе биополимеров супрамолекулярные комплексы получают гибридные материалы, наноконъюгаты, «двуликие» частицы (частицы Янусы), обладающие специфическими активностями их компонентов.

Очень широкая область применения связана с созданием различных покрытий на основе гибридных материалов, которые могут обладать повышенной механической прочностью и устойчивостью к царапинам. Существует также возможность введения в такие композиты дополнительных компонентов, что придает покрытию специфические, например, гидрофобные свойства.

Типичной областью применения гибридных материалов в медицине является протезирование, поскольку такие материалы обладают механической прочностью за счет неорганической части и хорошей биосовместимостью за счет органических молекул. Гибридные твердые электролиты сочетают ион- и электронпроводящие свойства различных органических молекул с термостойкостью и прочностью неорганической матрицы.

Одно из самых перспективных применений гибридных функциональных материалов, прежде всего на основе различных морфологических производных оксидов ванадия, — электродные материалы для современных химических источников тока. Гибридные материалы применяются для производства гетероповерхностных сорбентов для хроматографии, сенсоров, гетерогенных катализаторов, магнитных жидкостей, подложек для иммобилизации ферментов, а также сорбентов тяжелых металлов и органических загрязнителей.

Иллюстрации

|

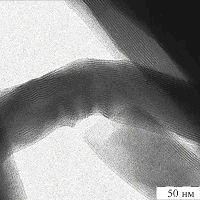

Нанотрубки на основе пентоксида ванадия — типичный пример гибридного наноматериала. В их структуре слои ванадий–кислород перемежаются структурно-направляющим темплатом — молекулами поверхностно-активного вещества, химически связанного с неорганическим слоями и скрученного вместе с ними в нанотрубку или наносвиток. Такие нанотубулены формируются при гидротермальной обработке оксида ванадия (V) в присутствии поверхностно-активных веществ (гексадециламин и др.).

Автор: А. В. Григорьева, ФНМ МГУ им. М.В. Ломоносова. Цитируется с портала Нанотехнологического сообщества Нанометр, www.nanometer.ru |

Авторы

- Гудилин Евгений Алексеевич

- Шляхтин Олег Александрович

Источники

- Гибридные материалы ZnO–PMMA // Сайт «Нанометр». —nanometer.ru/2007/12/10/quantum_dots_5372.html (дата обращения: 01.10.2009).

- Функциональные гибридные материалы. —materialstoday.com/view/2086/functional-hybridmaterials-/ (дата обращения: 01.10.2009).

Словарь нанотехнологических и связанных с нанотехнологиями терминов. [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com — Название с экрана

Гидролиз растительных материалов, взаимодействие полисахаридов непищевого растительного сырья (древесные отходы, хлопковая шелуха, подсолнечная лузга и т.п.) с водой в присутствии катализаторов — минеральных кислот. Исходное растительное сырьё обычно содержит до 75% нерастворимых в воде полисахаридов в виде целлюлозы и гемицеллюлоз, при разложении которых вначале образуются промежуточные соединения, а затем простейшие сахара — монозы.

Наряду с образованием моноз происходит и их частичный распад с образованием фурфурола, органических кислот, гуминовых кислот и др. веществ. Скорость гидролиза растет с увеличением температуры и концентрации кислоты.

Гидролиз растительных материалов является основой гидролизных производств, служащих для получения важных пищевых, кормовых и технических продуктов. В производственных условиях продуктами гидролиза растительных материалов являются гидролизаты — растворы моноз (пентоз и гексоз, в частности глюкозы), летучие вещества (органические кислоты, спирты) и твёрдый остаток — гидролизный лигнин.

Выход моноз может достигать 90% от полисахаридов. Гидролизаты подвергают дальнейшей биохимической или химической переработке в зависимости от профиля гидролизных производств и требуемых видов товарной продукции.

Наиболее распространена биохимическая переработка гидролизатов для получения белково-витаминных веществ — дрожжей кормовых. Один из важнейших продуктов гидролизного производства — этиловый спирт также получают биохимическим путём— сбраживанием гексоз гидролизатов.

Пищевую глюкозу и техническую ксилозу получают соответственно из гексозных и пентозных гидролизатов путём очистки их от минеральных и органических примесей, упаривания и кристаллизации. При химической переработке гидролизатов восстановлением содержащихся в них моноз получают многоатомные спирты: из гексоз образуются соответствующие гекситы (сорбит, маннит, дульцит и т.д.), а из пентоз — пентиты (ксилит, арабит и др.).

Путём гидрогенолиза многоатомных спиртов можно получить глицерин, пропиленгликоль и этиленгликоль. Дегидратацией пентоз получают фурфурол, выход которого зависит от состава сырья и условий гидролиза и дегидратации. При дегидратации гексоз образуется левулиновая кислота, используемая в ряде химических синтезов.

При пиролизе лигнина образуются смолы и полукокс, который подвергают термической активации для получения активных газовых и обесцвечивающих углей. При обработке гидролизного лигнина концентрированной серной кислотой образуется активный уголь — коллактивит. При обработке щелочами лигнин растворяется, а при последующем подкислении выделяется активированный лигнин, являющийся активным наполнителем синтетического каучука. Гидролизный лигнин используют также как топливо.

С. В. Чепиго.

Большая Советская Энциклопедия, Сайт http://bse.sci-lib.com/

Полностью Приложение к Словарю отходов смотрите здесь:

Словарь отходов смотрите здесь:

https://konsulmir.com/prilozhenie-k-slovaryu-otxodov-gazovaya-korroziya-gidroliz-rastitelnyx-materialov/Книги, СловариПриложение к Словарю отходовПриложение к Словарю отходов Автор - составитель: Обухов Евгений Николаевич Газовая коррозия - Гидролиз растительных материалов Газовая коррозия - происходит при непосредственном контакте твердого тела с химически активным газом. Характеризуется образованием на поверхности тела пленки продуктов химической реакции между веществами, входящими в состав тела и адсорбируемыми из внешней газовой среды. В дальнейшем эта...konsulmir konsulmir@yandex.ruAdministratorОрганизации и консульства. Праздники, календари, выходные. Справочная информация. Анекдоты, юмор